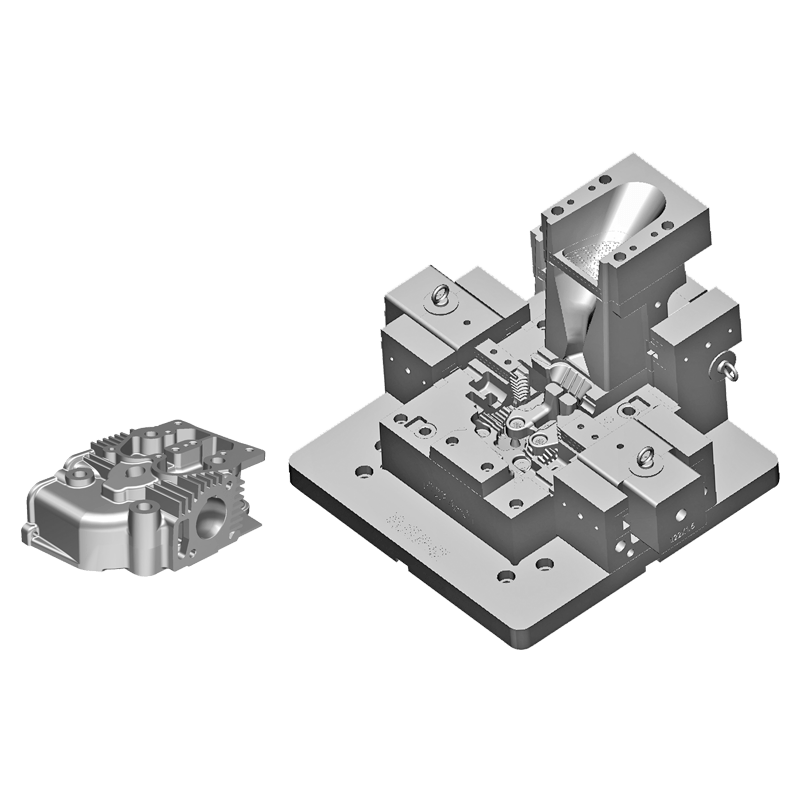

コーティング処理は重要な表面処理工程です。 エンジン金型 製造業。金型の表面に特定の材料の皮膜を形成し、金型の硬度、耐摩耗性、耐食性などを向上させます。

材料の選択と準備:

コーティング材料の選択: コーティング処理では、コーティング材料の選択が主な考慮事項となります。一般的に使用されるコーティング材にはクロムメッキ、ニッケルメッキ、窒化物コーティング、タングステンチタンコーティングなどがあり、硬度、耐摩耗性、耐食性を向上させる特徴があります。

材料の準備: メッキ処理の前に、金型の表面を厳密に準備する必要があります。これには、表面の清浄度を確保するために、表面の油、残留研磨剤、その他の汚染物質を除去することが含まれます。場合によっては、コーティングの密着性を向上させるために、酸洗いやリン酸塩処理などの前処理が必要になります。

コーティングプロセスの選択:

電気化学析出 (電気めっき): 電気めっきは、金型の表面に金属イオンを析出させて金属コーティングを形成する一般的なめっきプロセスです。電気めっきには通常、めっき液が使用されます。電解液中に電流を流すと金属イオンが金属に還元され、金型の表面に析出します。このプロセスにより、均一で緻密なコーティングが得られます。

物理蒸着 (PVD): PVD は、真空環境で金型の表面に金属を蒸着またはスパッタリングして、均一で緻密なコーティングを形成する非常に高度なコーティング技術です。 PVD は金型表面の精密な制御を実現し、高硬度で強力な密着性を備えたコーティングを提供します。

コーティングパラメータ制御:

温度と濃度の制御: めっきプロセスでは、めっき液の温度と濃度を正確に制御する必要があります。これらのパラメータの変更は、コーティングの均一性、密度、組成に直接影響します。

電流密度の調整: 電気めっきプロセスでは、電流密度は重要な制御パラメータです。電流密度を調整すると、コーティングの均一性と厚さに影響を与えることができ、金型表面全体に均一な厚さのコーティングが形成されるようになります。

コーティング後の処理:

熱処理: コーティングによっては、コーティングの硬度、耐摩耗性、安定性を向上させるために熱処理が必要な場合があります。熱処理プロセスは通常、高温環境で実行され、コーティングの結晶構造と特性を改善できます。

研磨とコンディショニング:コーティングが完了した後、表面仕上げを改善するために研磨が必要になる場合があります。場合によっては、コーティングが設計要件を確実に満たすように、コーティングの厚さを研磨によって調整することもできます。

Pусский

Pусский スペイン語

スペイン語