自動車製造業界では、パフォーマンス 自動型 部品の品質と生産効率に直接影響します。その中でも、カビの固着は一般的であり、技術的な問題を解決するのが困難です。金型は、部品の表面欠陥を引き起こすだけでなく、製品の外観と機能に影響を与えるだけでなく、金型の損傷を引き起こし、その後のメンテナンスと交換コストを増加させる可能性があります。したがって、生産効率と製品の品質を改善するためには、カビの固執とそのソリューションの原因に関する詳細な研究が重要です。

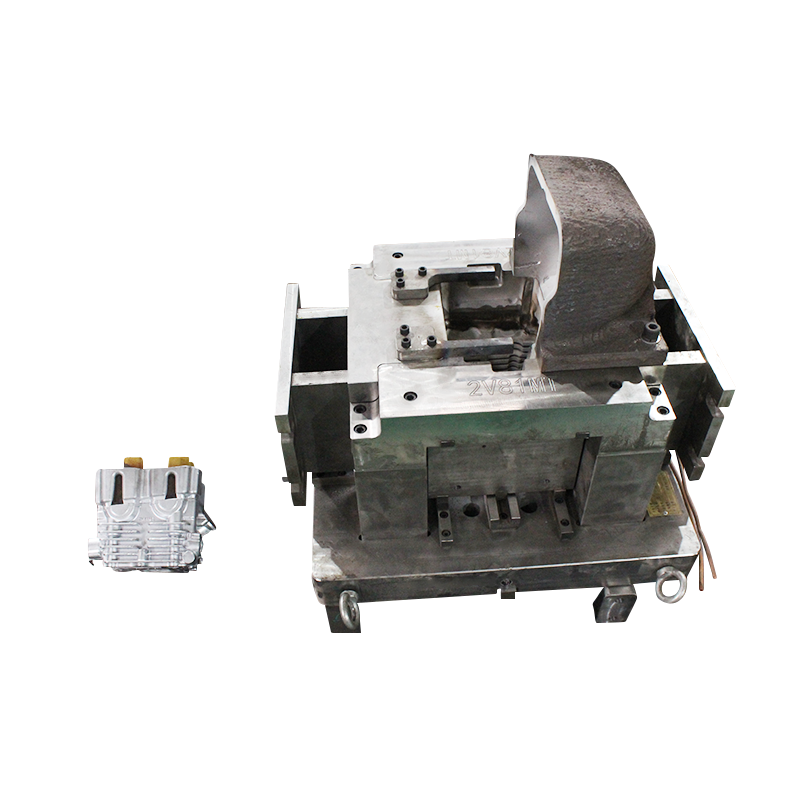

カビの付着の原因は複雑で多様であり、主に過剰なカビの表面粗さ、潤滑の不十分、不適切な温度制御、プラスチック材料の強い接着、不合理な成形プロセスパラメーター設定などの要因を含みます。金型の固執の問題に対処する場合、科学的ソリューションは、カビの設計、材料選択、プロセス制御、潤滑管理、およびカビのメンテナンスから取られ、生産プロセスのスムーズな進行と製品品質の着実な改善を確保する必要があります。

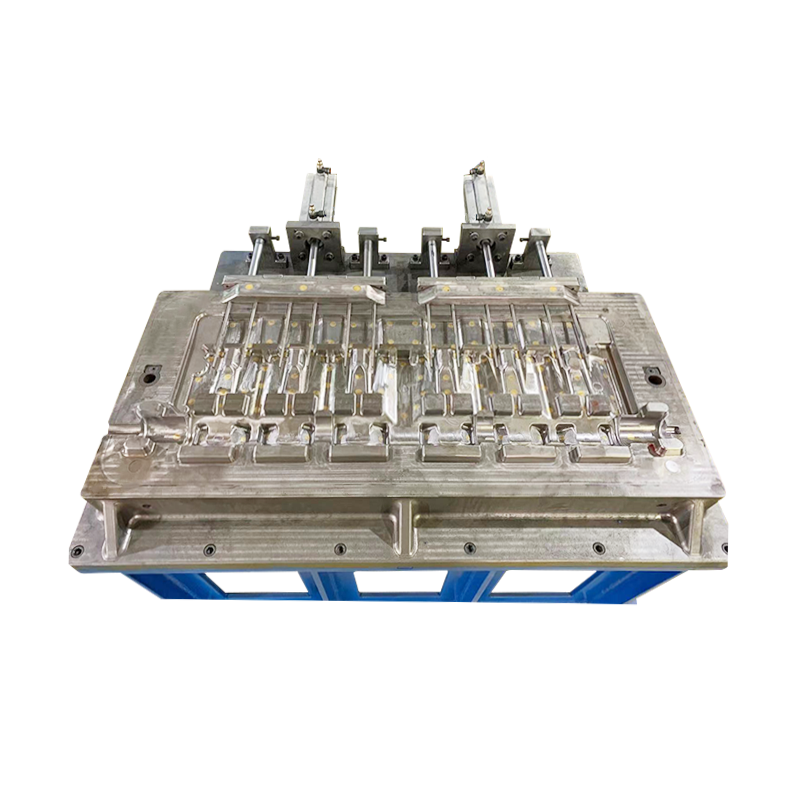

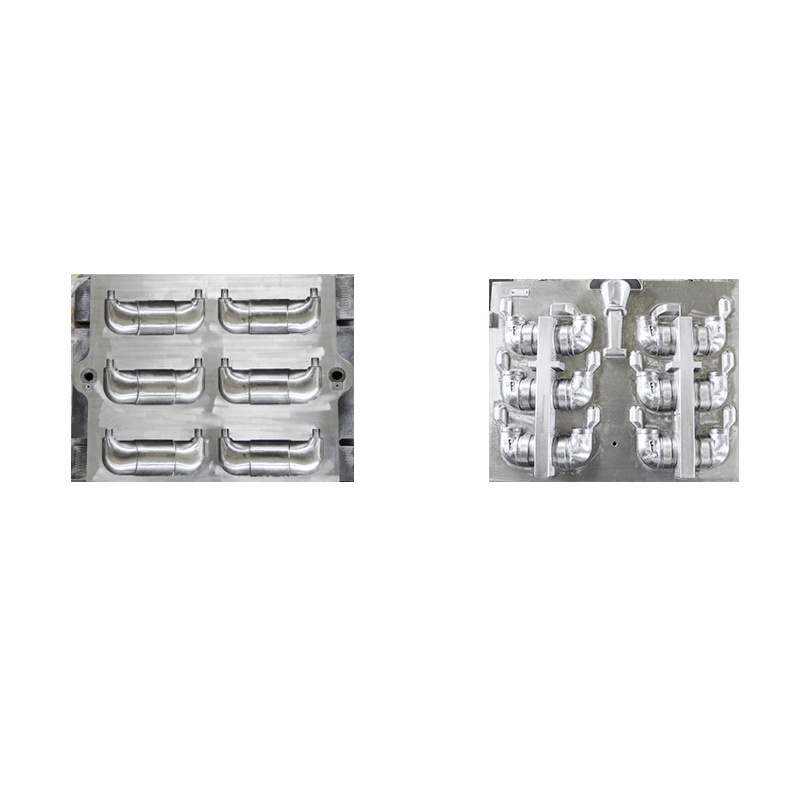

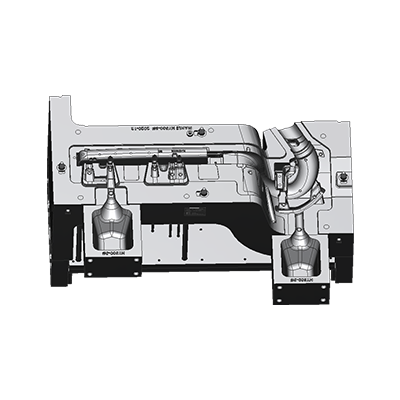

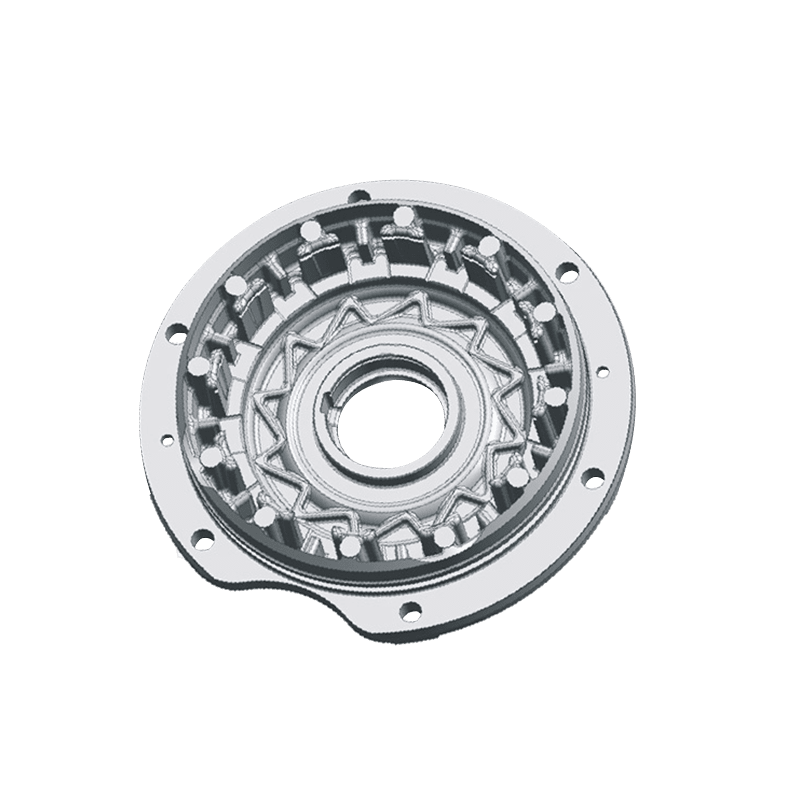

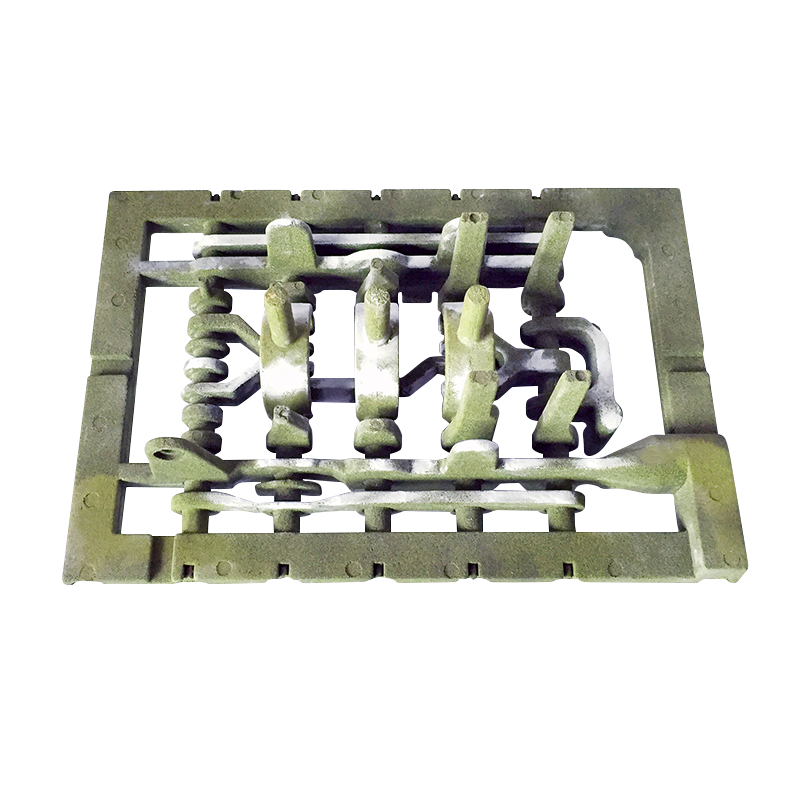

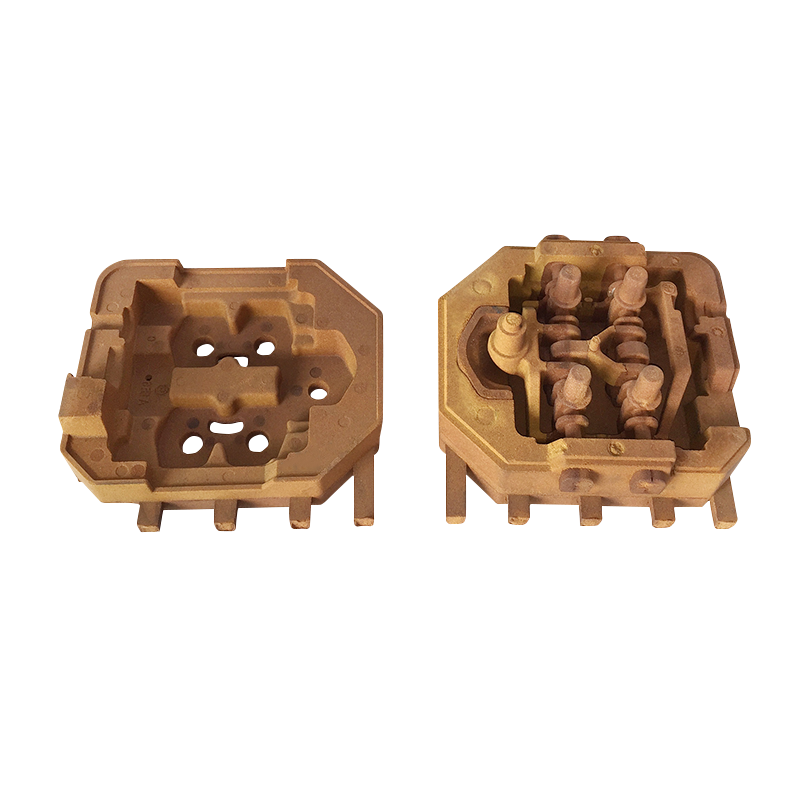

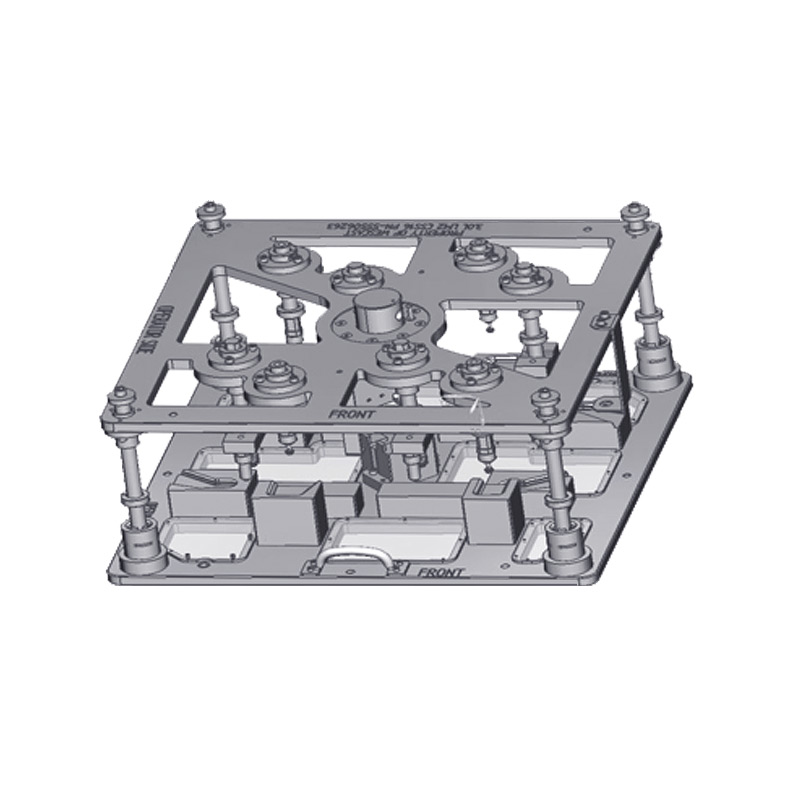

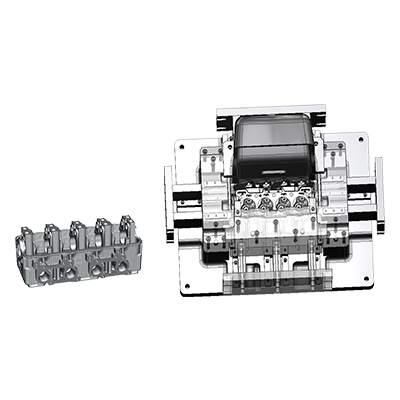

カビの設計プロセスでは、科学的構造設計と表面処理は、カビの付着を防ぐための基礎です。設計プロセス中、金型とプラスチック材料の間の直接接触の面積を最小限に抑える必要があり、ストレス集中と局所過熱によって引き起こされるカビの付着を避けるために、金型の分離線が滑らかで鋭い角度や死んだコーナーがないことを確認するために、合理的なカビの分離表面設計を採用する必要があります。さらに、金型の表面は、成形プロセス中にガスをスムーズに排出できるように、合理的な排気溝と排気穴で設計する必要があり、それにより、ガス保持によって引き起こされる粘着性の問題が軽減されます。表面処理に関しては、高品質の研磨技術を使用して、カビの表面が鏡の効果を達成し、表面の粗さを減らし、プラスチックとカビの間の接着を減らします。固執する傾向がある部品領域の場合、カビの表面にアンチスティックコーティングの層を適用するか、特別なスティック防止材料を使用して、接着の可能性をさらに低下させることを検討できます。

材料の選択は、固執の問題を解決する重要な要因の1つです。カビ材料を選択する場合は、低い接着、高温抵抗と耐摩耗性のある金鋼または合金材料を優先する必要があり、それらの熱伝導率と耐食性も注意する必要があります。プラスチック材料の場合、適切な潤滑剤または放出剤をカビ材料の特性に従って選択して、優れた潤滑と耐熱性を確保する必要があります。実際のアプリケーションでは、プロセス要件を満たすリリースエージェントを選択することが特に重要です。高品質の放出剤は、カビの表面に薄膜を形成し、プラスチックとカビの間の直接的な接触を効果的に減らし、それによって固執の発生率を減らすことができます。使用する場合は、故障効果に影響を与えないように、不均一なコーティングまたは欠落している領域を避けるために、リリース剤を均等に適用していることを確認してください。

潤滑管理は、カビの付着を制御するための重要な対策の1つです。射出成形プロセス中、潤滑剤の合理的な適用により、カビとプラスチックの間の摩擦係数が大幅に低下し、それによって接着現象を減らすことができます。潤滑剤の選択は、プラスチック材料と金型プロセスの特定の要件に基づいており、高温抵抗、安定した潤滑性能、および部品の品質に影響を与えない潤滑剤を選択する必要があります。潤滑剤は、潤滑層の連続性と安定性を確保するために、局所的な過度の厚さまたは薄さを避けるために均等に塗布する必要があります。生産プロセス中に、潤滑剤の継続性を維持するために、潤滑剤の効果を定期的にチェックし、補充または交換します。さらに、成形温度、圧力、冷却速度の合理的な調整は、カビの粘着性のリスクを効果的に減らし、カビ表面の過熱または過剰冷却によって引き起こされる接着問題を回避することもできます。

Pусский

Pусский スペイン語

スペイン語