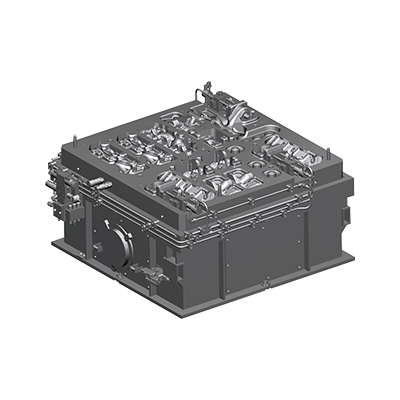

射出成形プロセス中に、排気ガスが金型から排出されることがあります。金型の排気系は複雑な構造になっています。排気システムはさまざまな方向に接続することができます。したがって、排気システムの位置は非常に重要です。金型内の排気システムの位置は、成形サイクルに直接影響します。

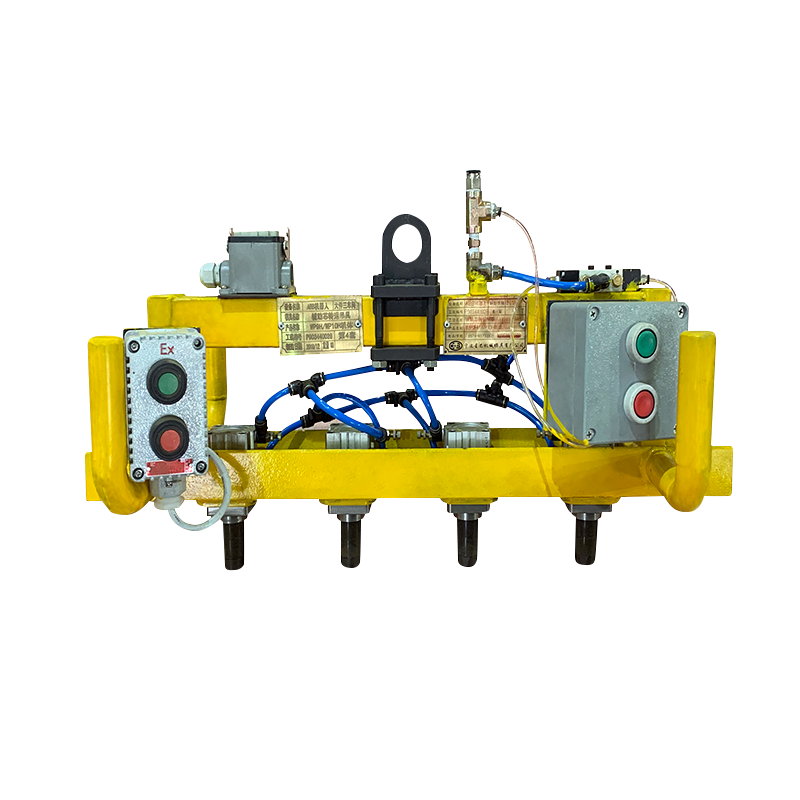

金型の排気システムを使用すると、振動を低減し、製品の品質を向上させ、取り付けを容易にすることができます。ただし、金型の排気システムは、水分含有量、揮発分、不純物の存在によって影響を受けます。これらの不純物は製品の品質に悪影響を及ぼし、金型の機械的強度を低下させる可能性があります。したがって、金型の排気システムもそれに応じて設計する必要があります。

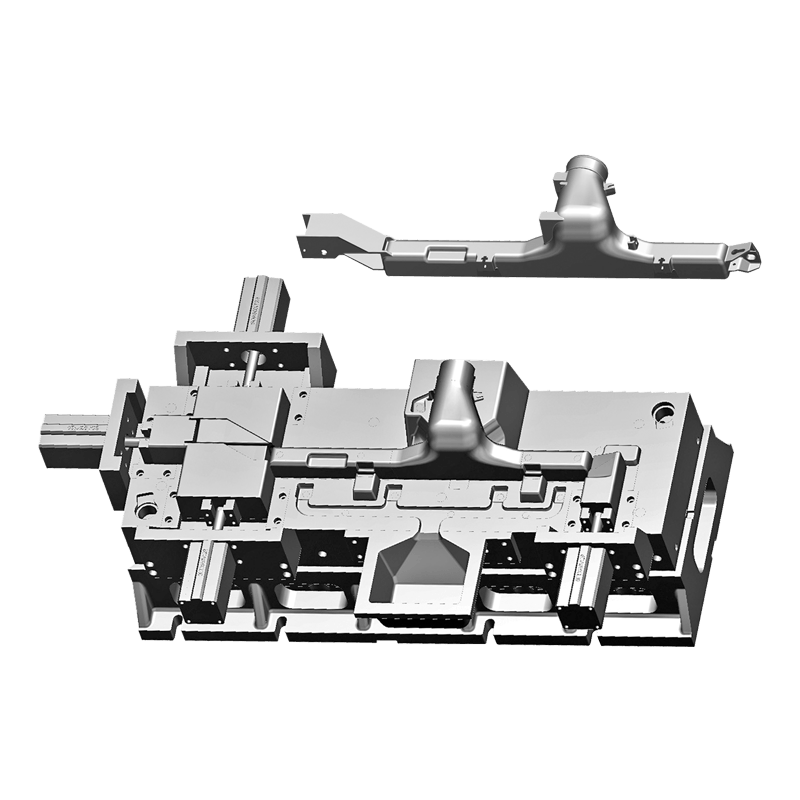

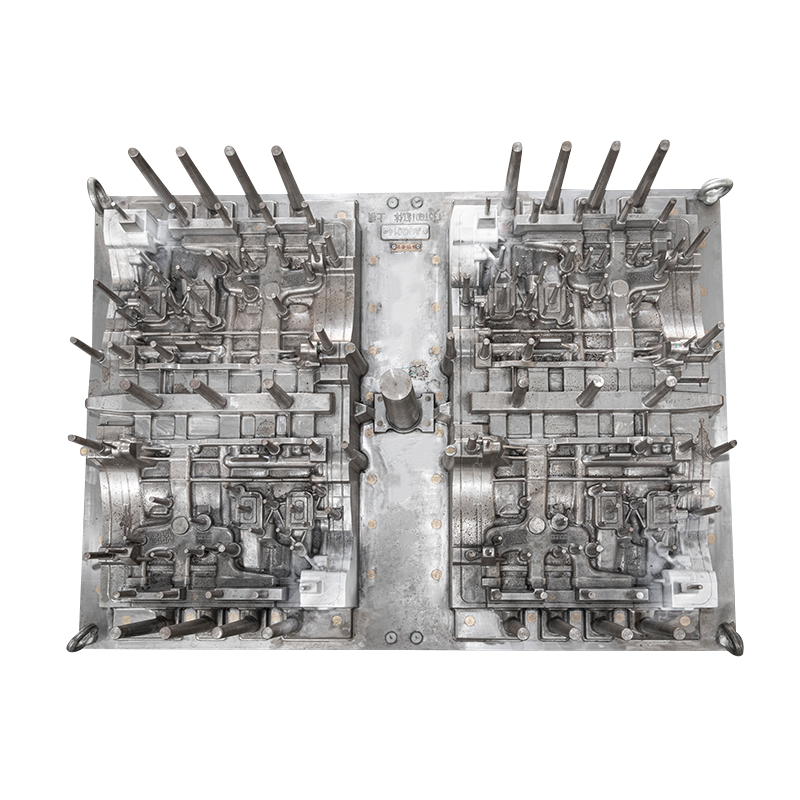

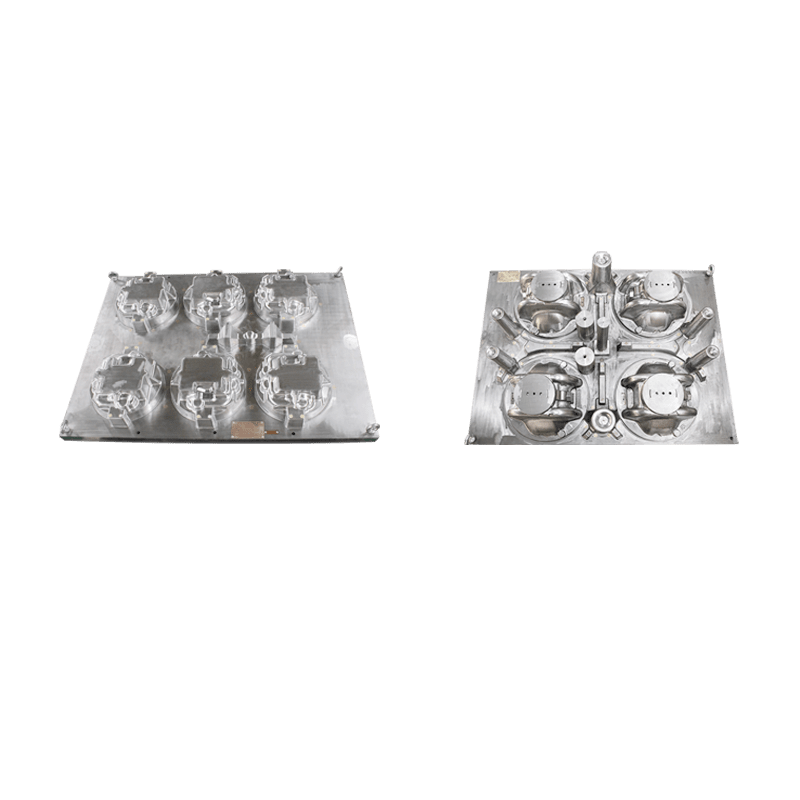

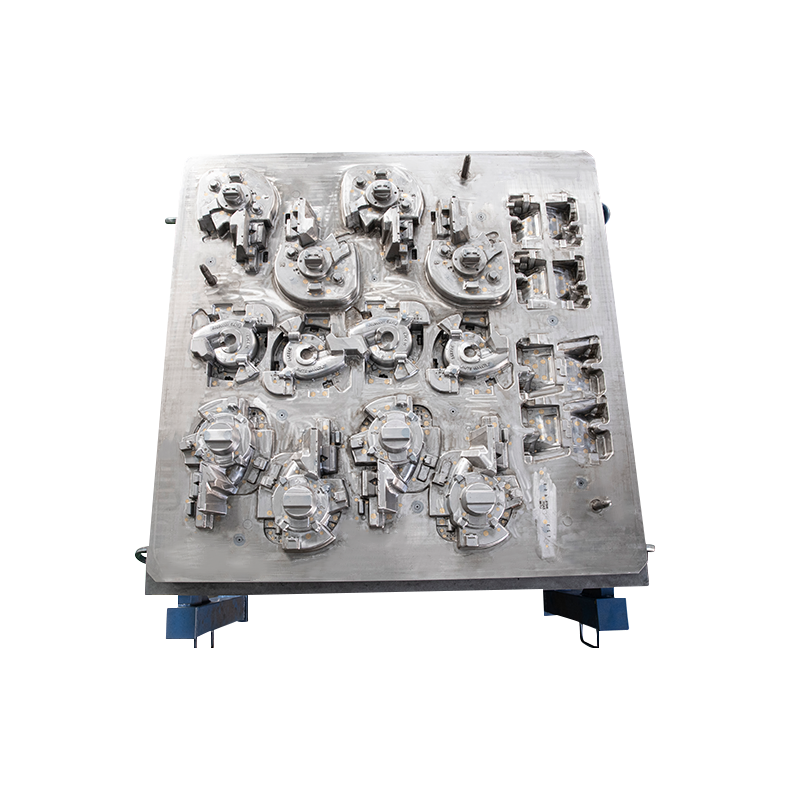

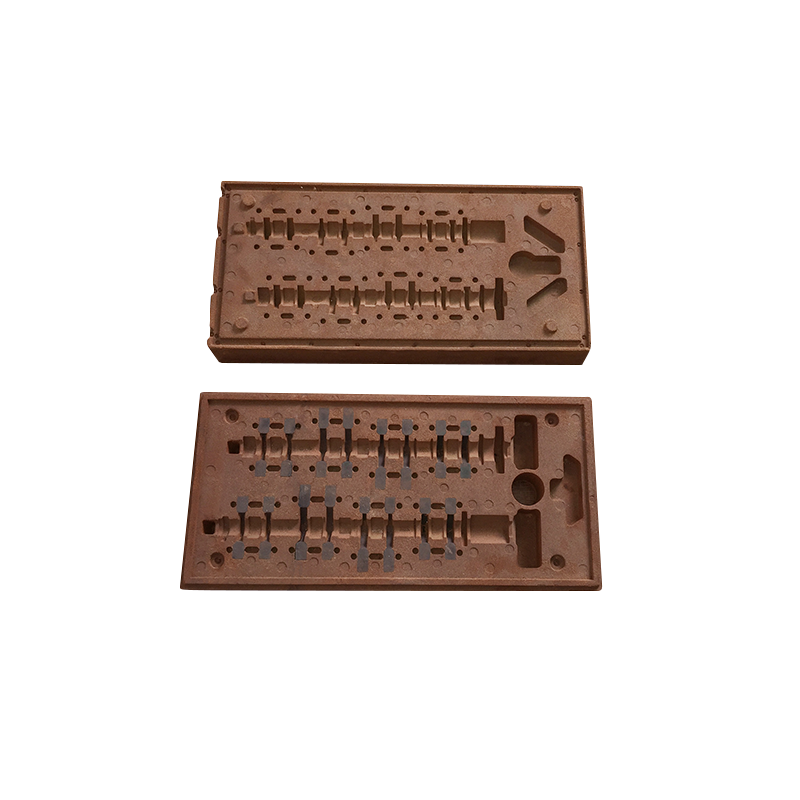

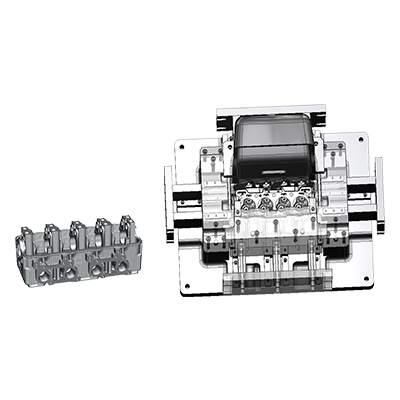

の エキゾーストパイプ金型 金型キャビティ、クロスゲート、ウォーターギャップの 3 つの部分に分かれています。水ギャップはライザーを介して金型キャビティに接続されています。ライザーは、傾斜した上壁面と下向きに傾斜した下壁面を有する。クロスゲートと各水路との接続点に配置されています。ライザーは金型キャビティまで下方にも伸びています。さらに、金型の各セットは開いた排気溝を使用する必要があります。閉じた排気溝と比較して、開いた排気溝は最大の排気量を誇ります。さらに、加工が最も簡単です。

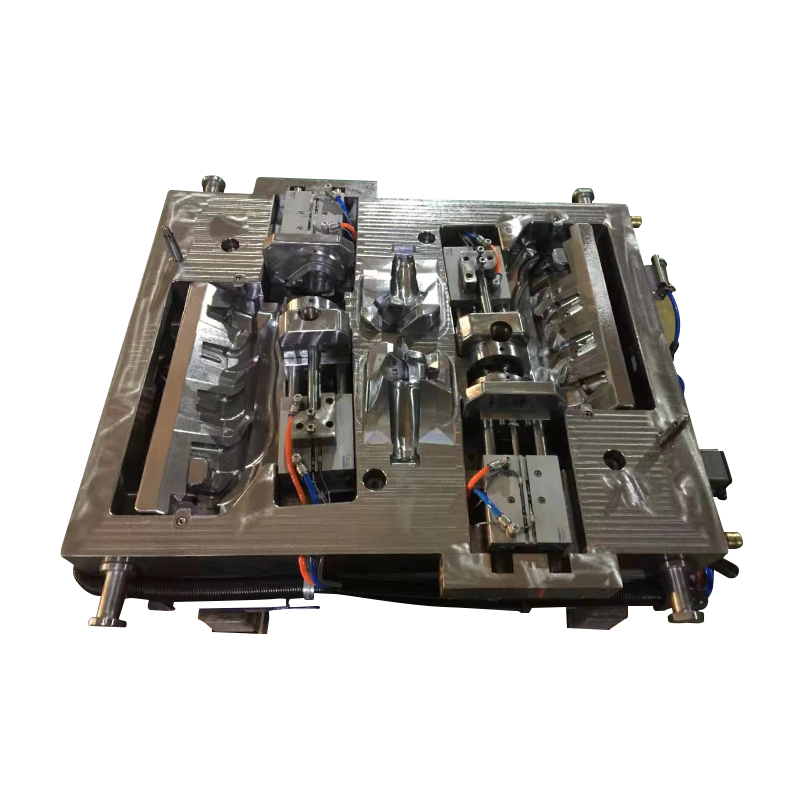

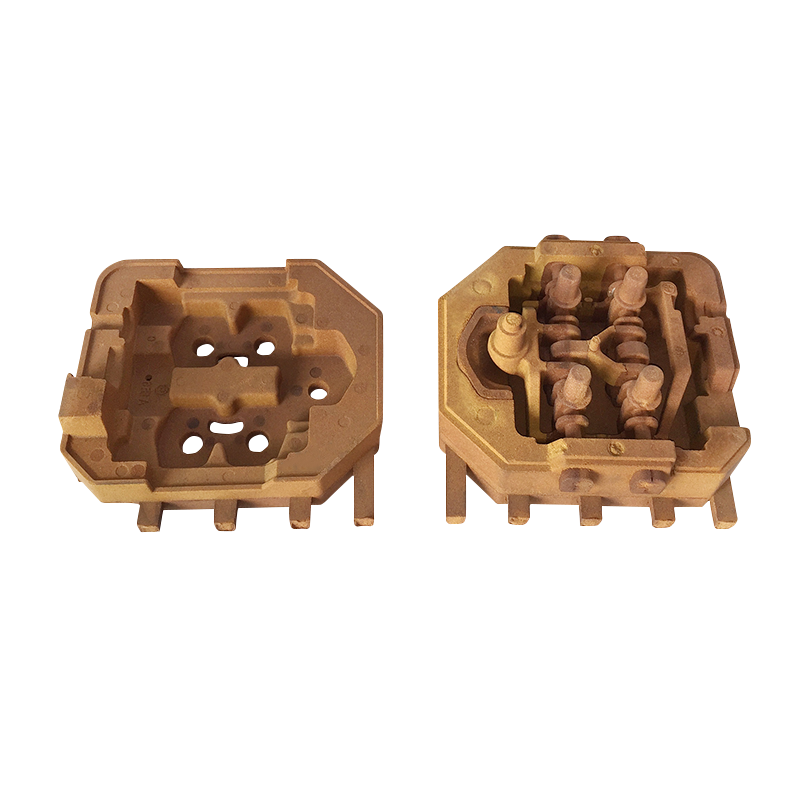

エア滞留現象を解消するためには、金型のインサート構造が必要です。インサート構造には2つの小さな凹みがあり、小型インサートヘッドの嵌合位置に合わせてフィットします。小さなインサートヘッドが金型の凹部にフィットし、材料がポイントに流れるときに閉じ込められた空気を金型の外に排出します。

通常、プロセスインサート設計は、排気要件が高い場合に使用されます。ただし、エア溜まり現象が発生しないようにインサート構造を設計する必要があります。インサート構造が誤った方法で設計されている場合、流動材料が誤って配置され、排気システムが誤って配置される可能性があります。さらに、寸法精度が低下したり、機械的強度が低下したりする可能性があります。さらに、フロー マークやフュージョン マークが発生する可能性もあります。

Pусский

Pусский スペイン語

スペイン語