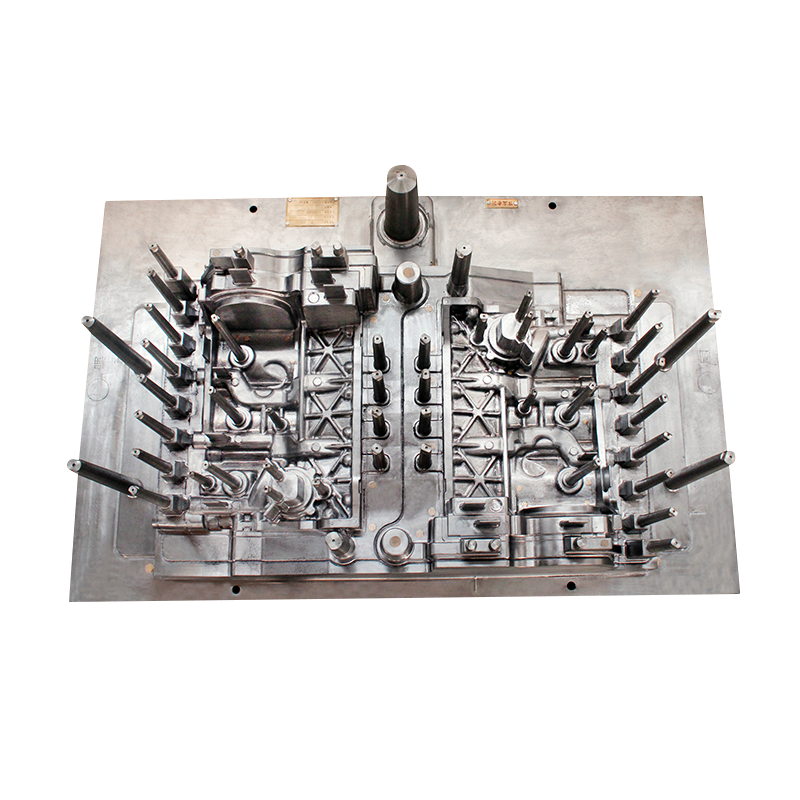

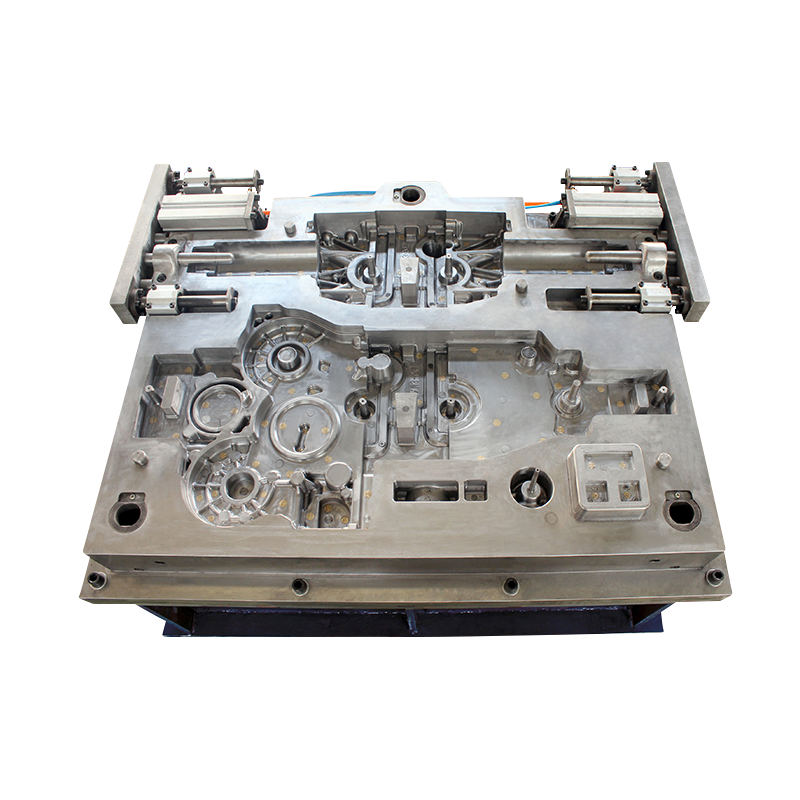

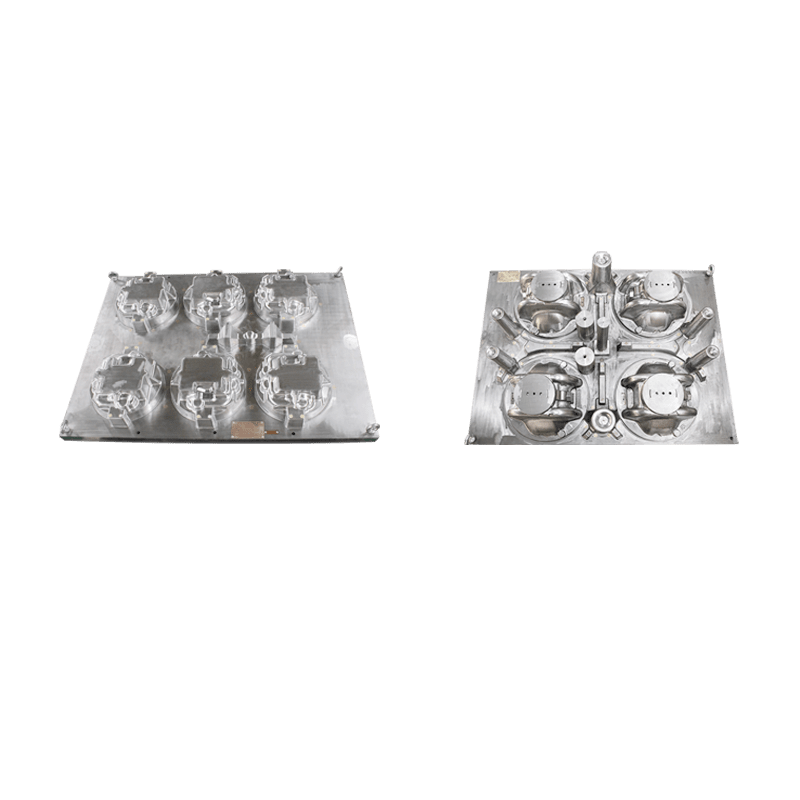

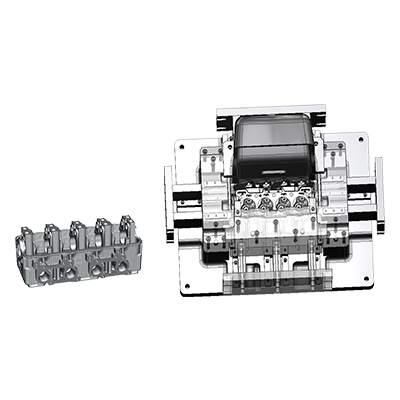

の排気システム シリンダーブロック型 鋳造プロセスの不可欠な部分であり、その設計の品質は鋳造製品の品質に直接影響します。排気システムの性能を最適化するために、設計者は、流体力学の観点から金型内のガスの流れ特性を深く分析する必要があります。計算流体ダイナミクス(CFD)シミュレーション技術を使用することにより、ガスの流れの動作を効果的に予測でき、排気溝、排気穴、排気チャネルのジオメトリとレイアウトを最適化してガス排気効率を改善できます。

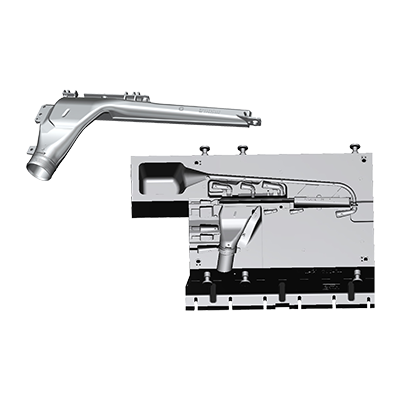

実際のアプリケーションでは、排気溝の設計では、鋳造の形と複雑さを考慮する必要があります。複雑な形状のシリンダーブロックの場合、設計者は、金型空洞内のガス保持を避けるために複数の排気溝を合理的に配置することにより、ガス排気効率を改善できます。排気穴の分布は、鋳造プロセス中に現れる可能性のあるガス収集エリアを考慮に入れて、ガスを迅速に排出し、欠陥の発生を減らすことができるようにする必要があります。

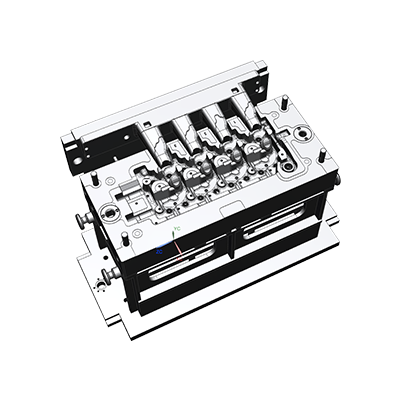

同時に、排気チャネルの設計は無視しないでください。チャネルの設計は、滑らかなガスの流れを確保し、鋭いターンと断面の突然の変化を避けてください。これにより、流れ抵抗が増加し、ガス排気効率に影響します。したがって、排気チャネルは、流れ抵抗を減らし、排気効率を向上させるために、できるだけ段階的な形状で設計する必要があります。

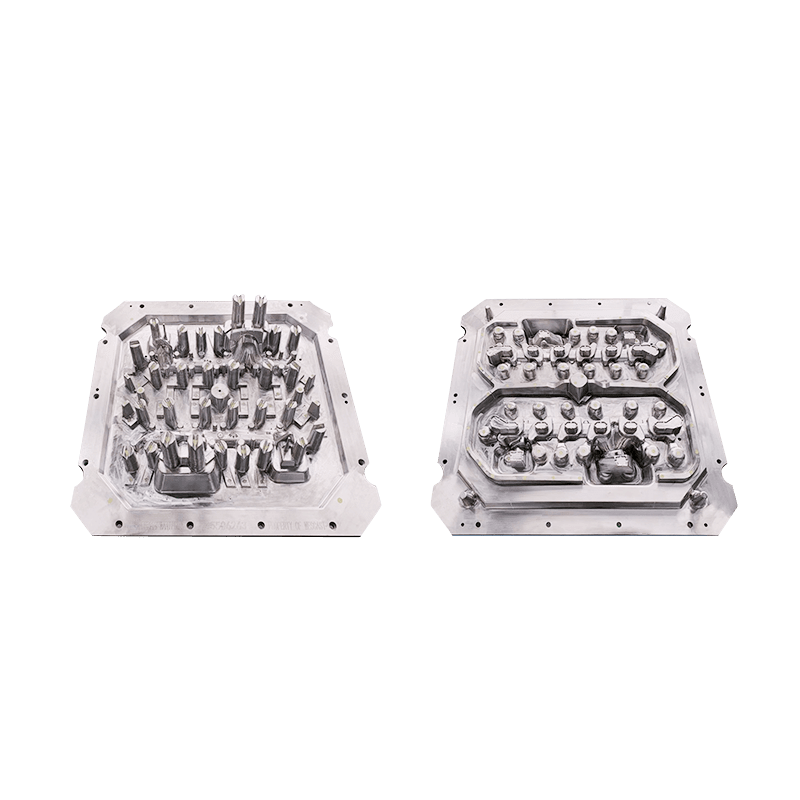

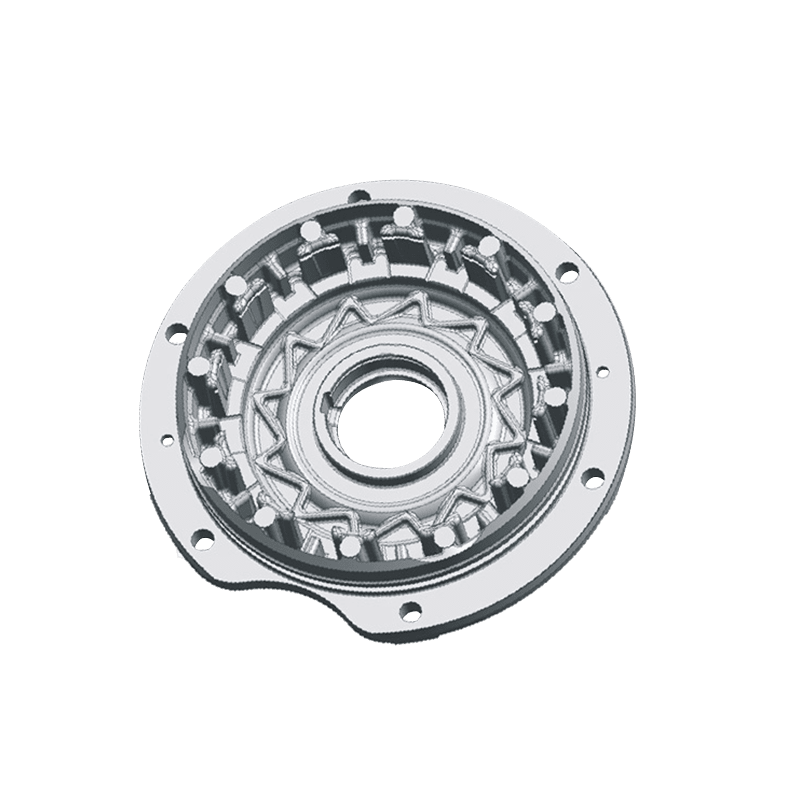

材料の選択に関しては、高温溶融金属の侵食に対処するために、排気システムの成分は、高温耐性材料や熱耐性鋼などの高温耐性および耐食性材料で作る必要があります。キャスティングプロセス中。同時に、表面処理プロセスも真剣に受け止められるべきです。サンドブラスト、研磨、およびその他のプロセスを使用して、表面の滑らかさを改善し、ガスの流れ中の摩擦抵抗をさらに低下させます。

排気システムの製造プロセスでは、精密加工がパフォーマンスを確保するための鍵です。 CNC加工技術を使用すると、設計要件を満たすために、排気溝、排気穴、排気チャネルの機械加工精度を確保できます。同時に、その後の品質検査リンクは不可欠です。厳格な検査方法により、各排気システムコンポーネントが高品質の要件の高い基準を満たすことができるようになります。

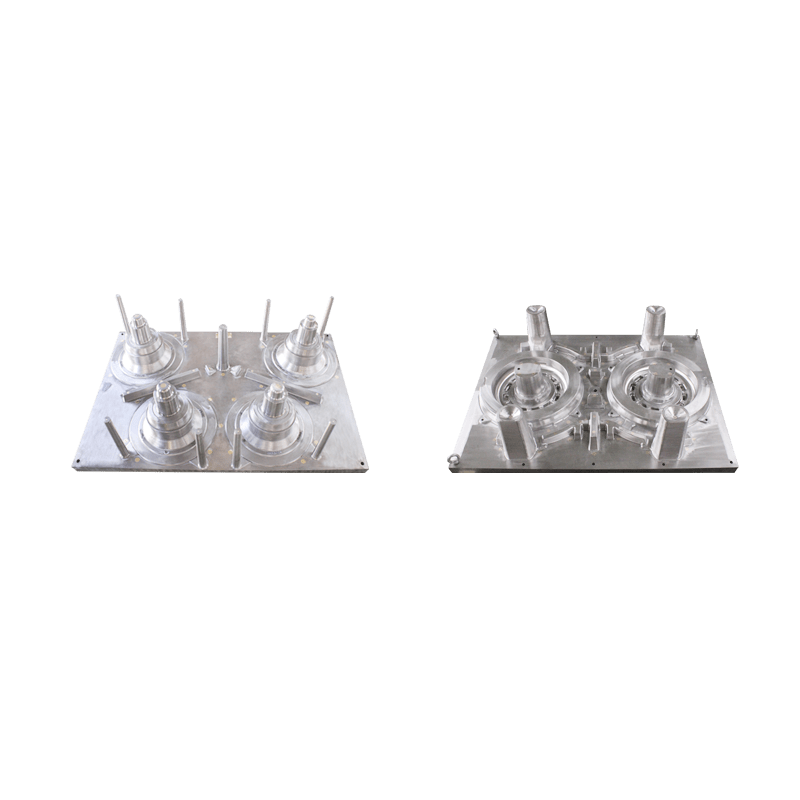

最後に、シリンダーブロック金型排気システムの最適化された設計は、鋳造製品の品質を改善するだけでなく、生産コストを効果的に削減できます。ガス排出効率を改善し、鋳造の欠陥を減らし、再加工とスクラップ率を減らすことにより、生産効率を改善することができます。したがって、シリンダーブロック金型の設計と製造の場合、企業は排気システムの設計に注意を払い、鋳造プロセスで最大の効率を上げ、製品の高品質鋳造に対して信頼できる保証を提供する必要があります。3

Pусский

Pусский スペイン語

スペイン語