ダイカスト金型の注湯 は金属製造業界に貢献し、複雑で高品質の金属部品の製造を可能にします。この記事では、ダイカスト金型の注湯プロセスを詳しく掘り下げ、その重要性、利点、重要な考慮事項に焦点を当てます。

注ぐダイカストプロセス

注湯ダイカストのプロセスでは、金型の作成と、これらの金型に溶融金属を正確に注入して、複雑な形状や構造を形成します。

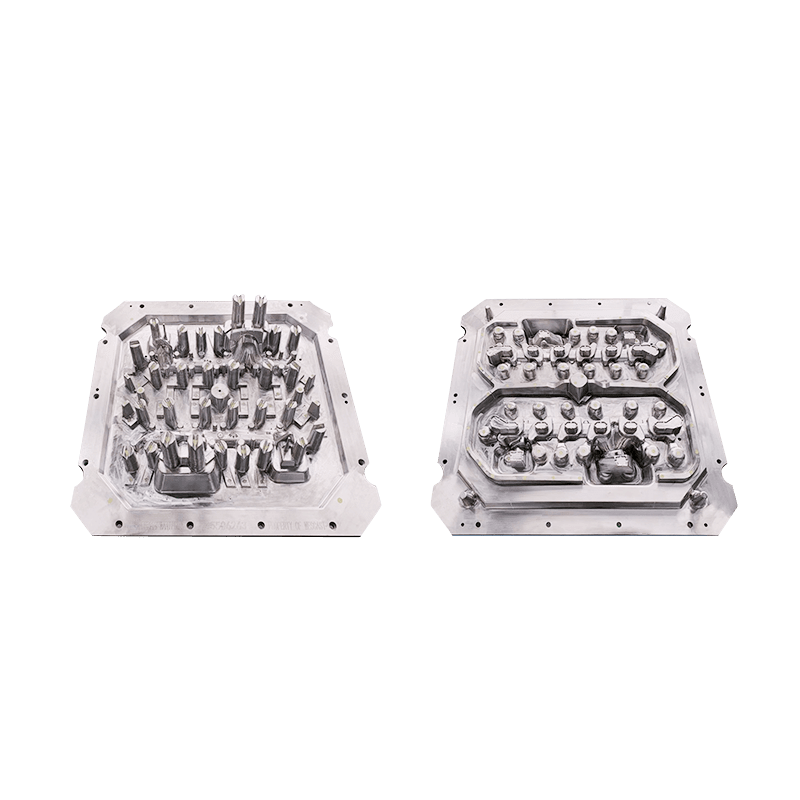

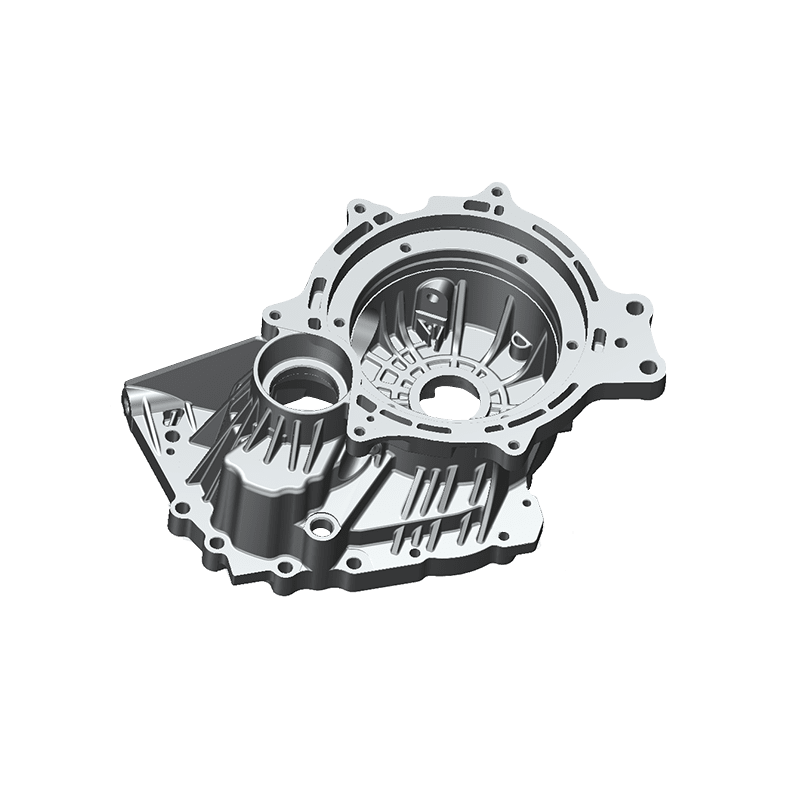

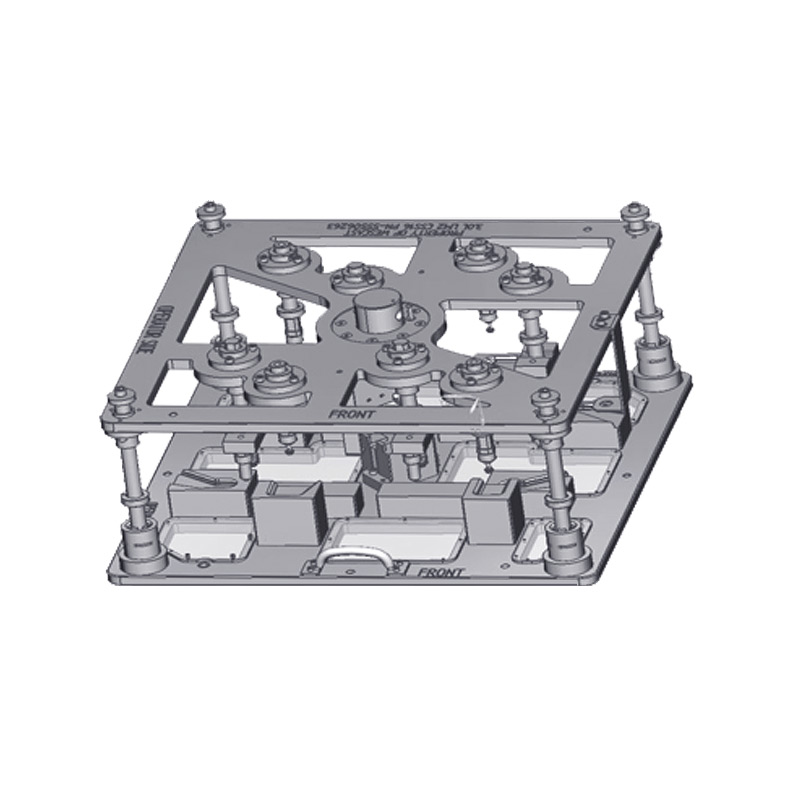

金型の設計と準備:

注ぐ前に、通常はコンピュータ支援設計 (CAD) ソフトウェアを使用して金型が設計されます。その後、金型はスチールやアルミニウムなどの材料から製造され、耐久性と寸法精度が保証されます。

溶融金属の準備:

目的の金属合金を炉で溶かし、注入に最適な温度に確実に到達させます。溶融金属は、その品質と一貫性を維持するために注意深く監視されます。

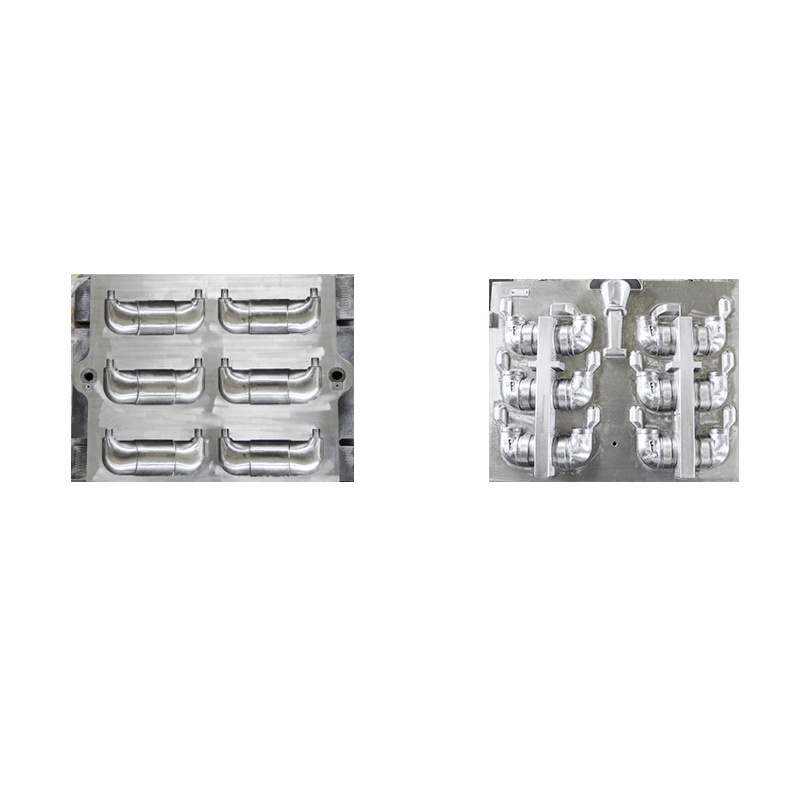

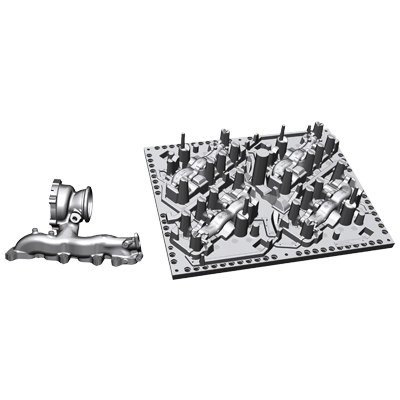

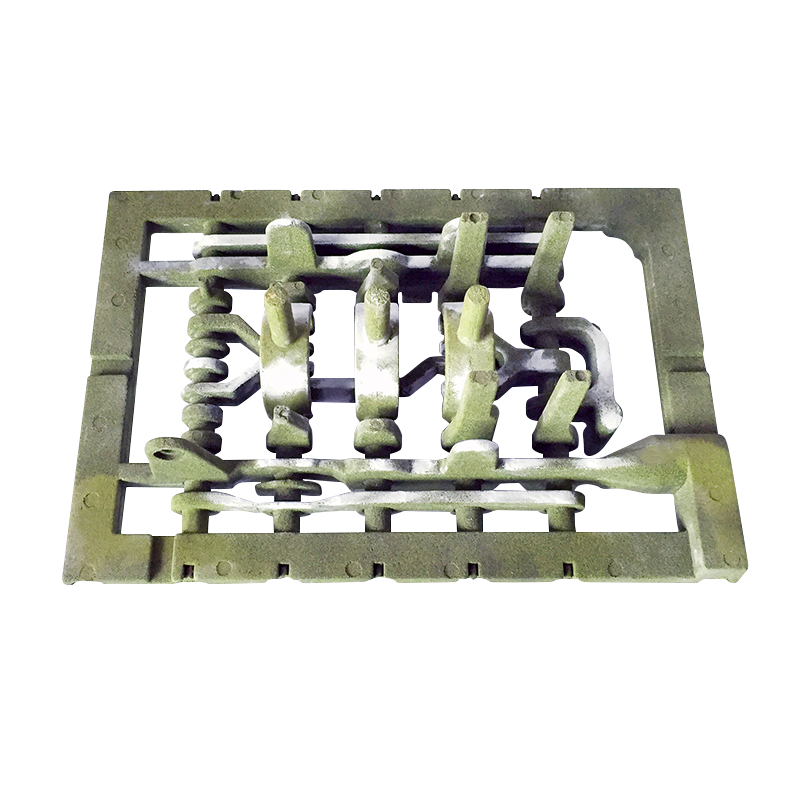

型の注入:

溶融金属の準備ができたら、取鍋や自動注湯システムなどの特殊な機器を使用して、予熱した金型に注湯します。金属が金型のキャビティに充填され、目的のコンポーネントの形状が得られます。

冷却と固化:

注湯後、金型を冷却し、金型キャビティ内で金属が固化します。冷却時間はコンポーネントのサイズと複雑さによって異なります。固化したら、金型を開け、新しく形成された金属部品を取り出します。

注型ダイカスト金型のメリット

注ぐダイカスト金型には他の製造プロセスに比べていくつかの利点があり、多くの金属部品に好まれる選択肢となっています。

複雑な形状と精度:

ダイカスト金型を使用すると、複雑で複雑な金属部品を高い精度で作成できます。この金型は複雑な細部を複製し、厳しい公差を達成することができ、生産工程全体にわたって一貫した品質を保証します。

迅速な生産:

注ぐダイカストプロセスにより、金属部品を迅速に製造できます。金型の準備が完了すると、連続的な注入と固化のサイクルにより複数の部品を迅速に製造できるため、高い生産効率が得られます。

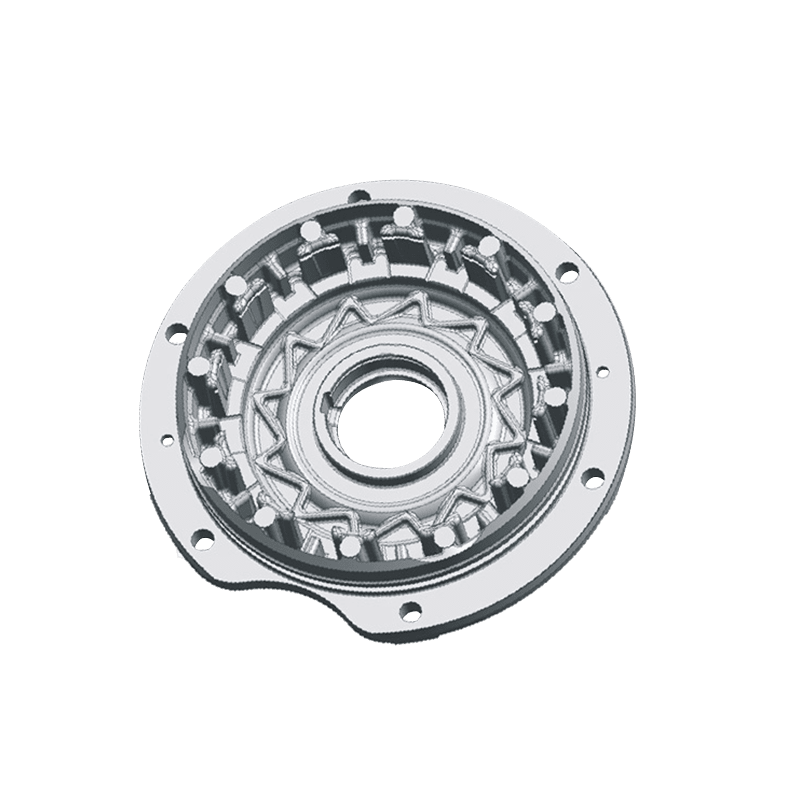

強度と耐久性:

ダイカストメタル部品は優れた強度と耐久性を発揮します。凝固プロセスにより緻密で均質な構造が形成され、最終製品の機械的特性が向上します。このため、注湯ダイカスト金型は、堅牢で信頼性の高い金属部品を必要とする用途に適しています。

ダイカスト金型の注湯に関する考慮事項

注湯ダイカスト金型を利用する場合、メーカーはプロセスを最適化し、望ましい結果を達成するためにいくつかの要素を考慮する必要があります。

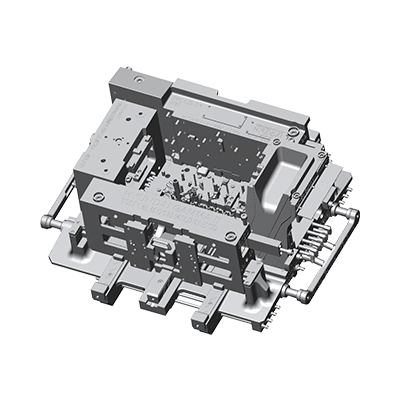

金型の設計と材料の選択:

注湯を成功させるには、慎重な金型の設計と材料の選択が不可欠です。適切な金型充填と寸法安定性を確保するには、部品の複雑さ、サイズ、冷却要件、合金の特性などの要因を考慮する必要があります。

溶融金属の品質管理:

一貫した溶融金属の品質を維持することは、ダイカスト金型の注湯にとって非常に重要です。欠陥を最小限に抑え、最終部品の望ましい機械的特性を確保するには、金属組成、温度制御、脱ガス、および濾過のプロセスを注意深く監視する必要があります。

冷却と固化:

寸法精度を達成し、欠陥を最小限に抑えるには、適切な冷却と固化の実施が不可欠です。金型内の冷却チャネルを最適化し、冷却速度を制御することで、収縮、気孔、反りなどの問題を防ぐことができます。

Pусский

Pусский スペイン語

スペイン語