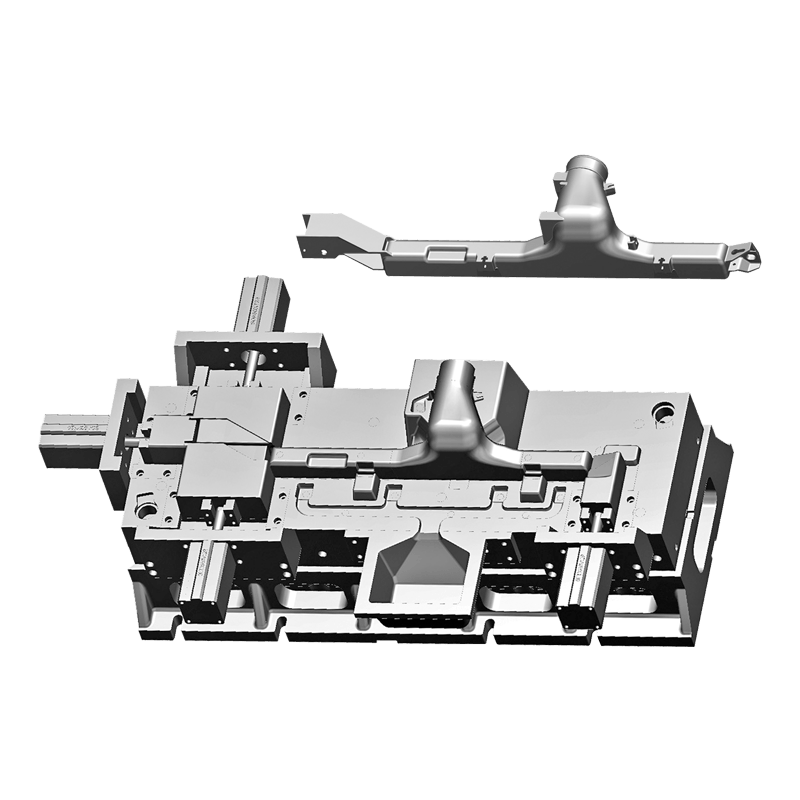

シリンダーヘッドダイカスト金型 シリンダー ヘッド ダイスとも呼ばれる、内燃機関用シリンダー ヘッドの鋳造製造プロセスで使用される特殊な工具です。ダイカストは、溶融金属を高圧下で金型キャビティに射出する製造技術であり、その結果、精密かつ詳細な鋳物が得られます。このプロセスで使用される金型は、溶融金属を所望のシリンダー ヘッド形状に成形して形成するように設計されています。シリンダーヘッドダイカスト金型の特徴、考慮事項、利点を見てみましょう。

シリンダーヘッドダイカスト金型の特徴:

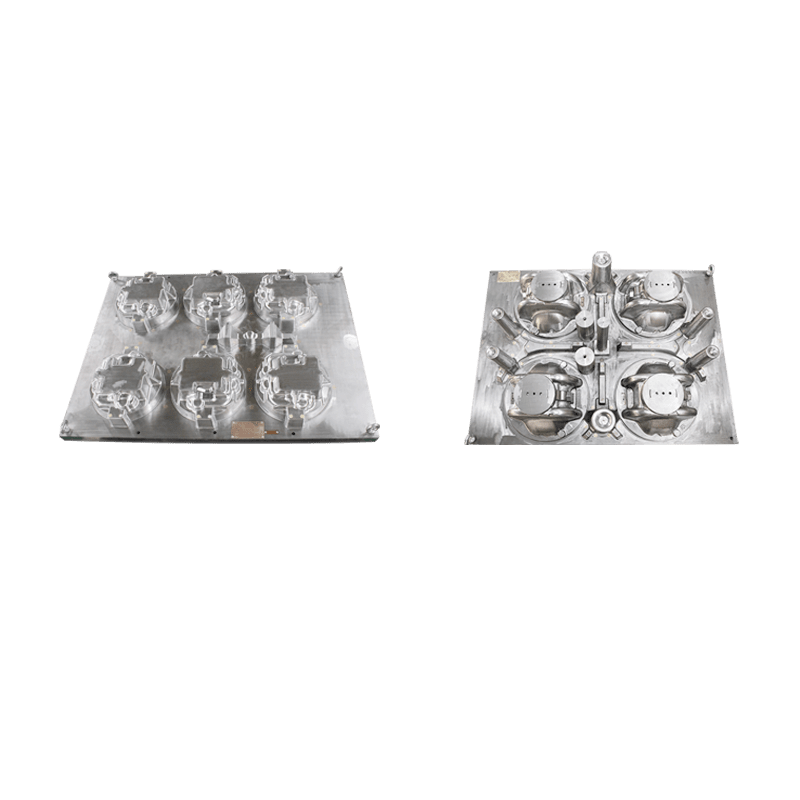

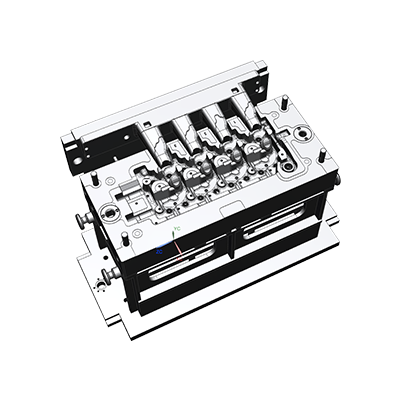

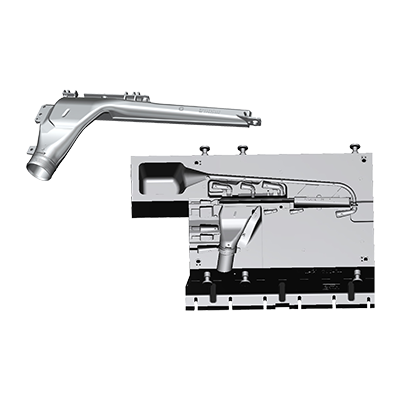

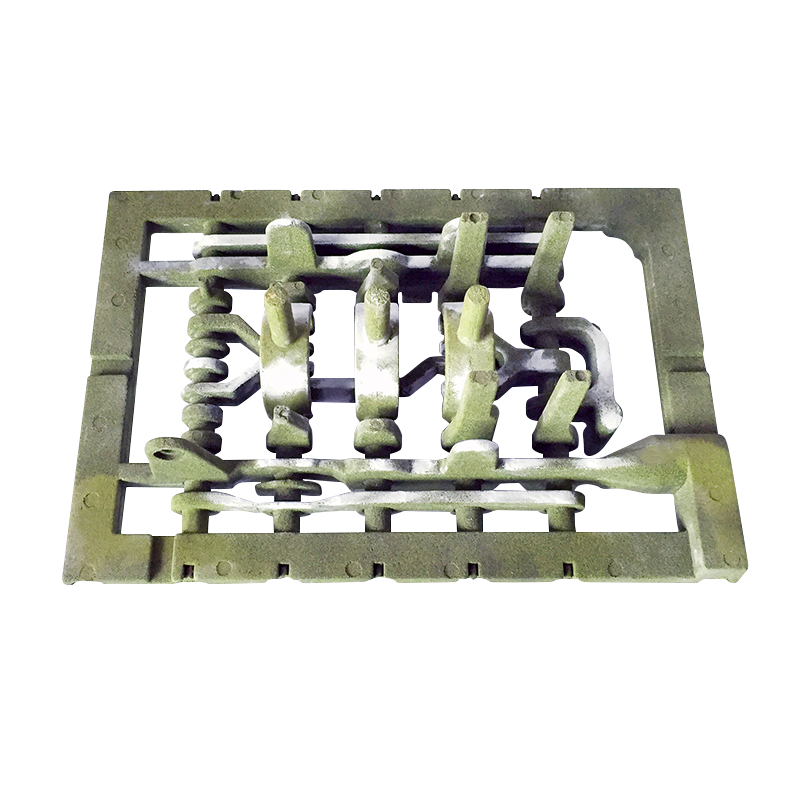

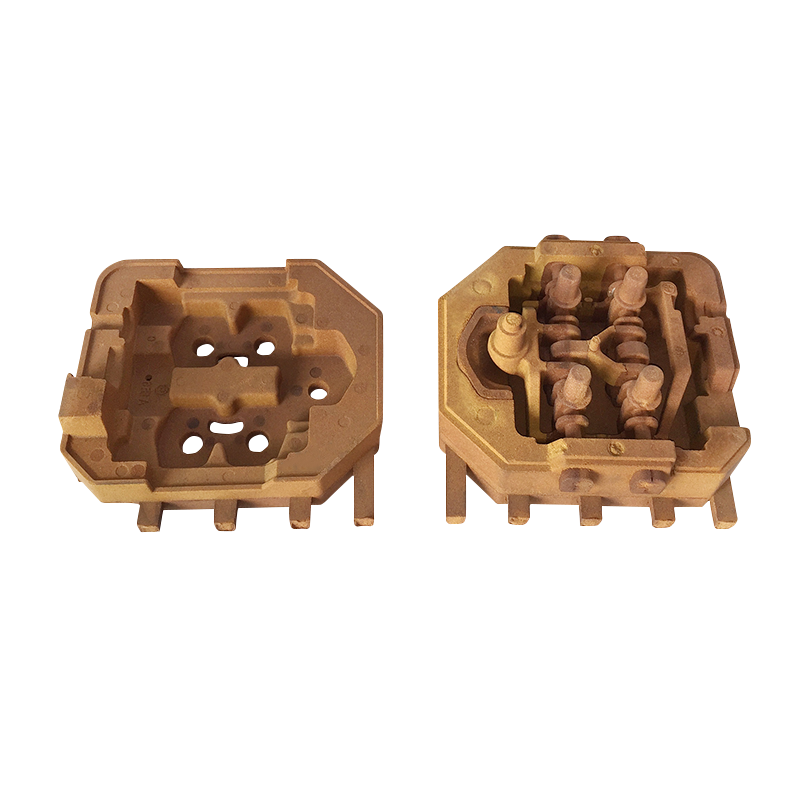

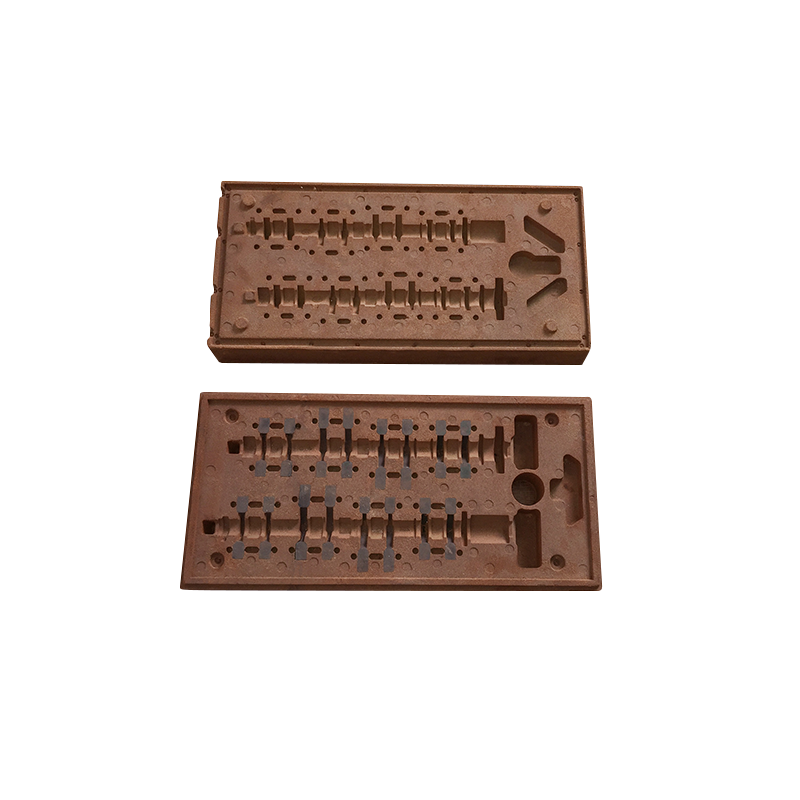

金型キャビティ: 金型キャビティは、シリンダー ヘッド鋳物の形状、寸法、および特徴を定義する金型内の空隙スペースです。燃焼室、冷却剤通路、バルブシート、取り付けポイントなど、最終製品の複雑な細部を再現するために慎重に設計されています。

金型の材料: シリンダー ヘッドのダイカスト金型は通常、鋼やその他の合金などの高強度、耐熱性の材料で作られています。これらの材料は、鋳造プロセス中に遭遇する高温と高圧に耐えることができます。

冷却チャネル: 溶融金属の温度を管理し、凝固を促進するために、冷却チャネルが金型に組み込まれています。これらのチャネルにより冷却剤または水の循環が可能になり、冷却速度の制御と鋳物の欠陥の防止に役立ちます。

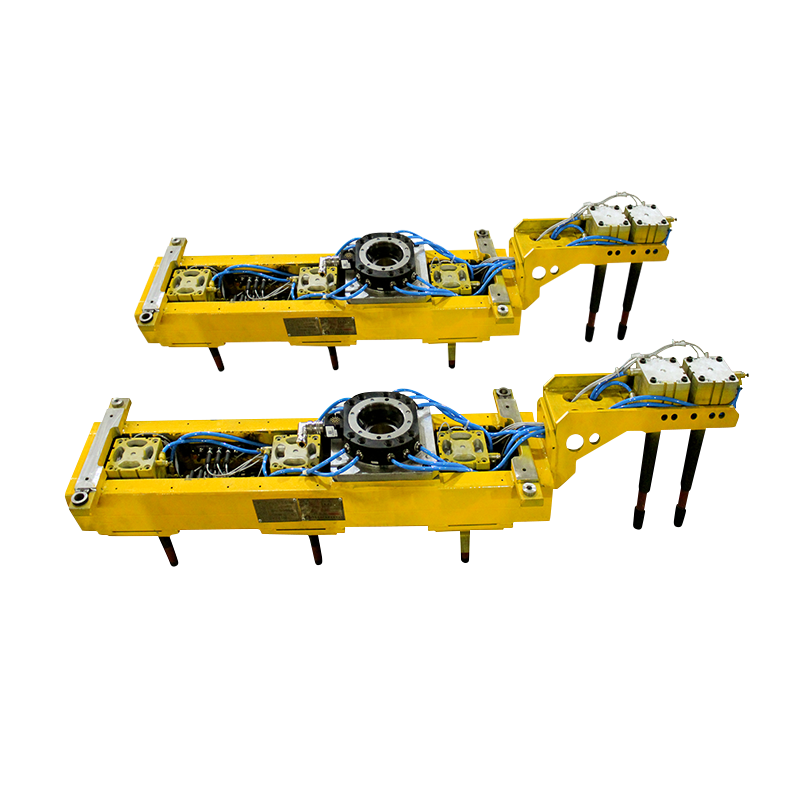

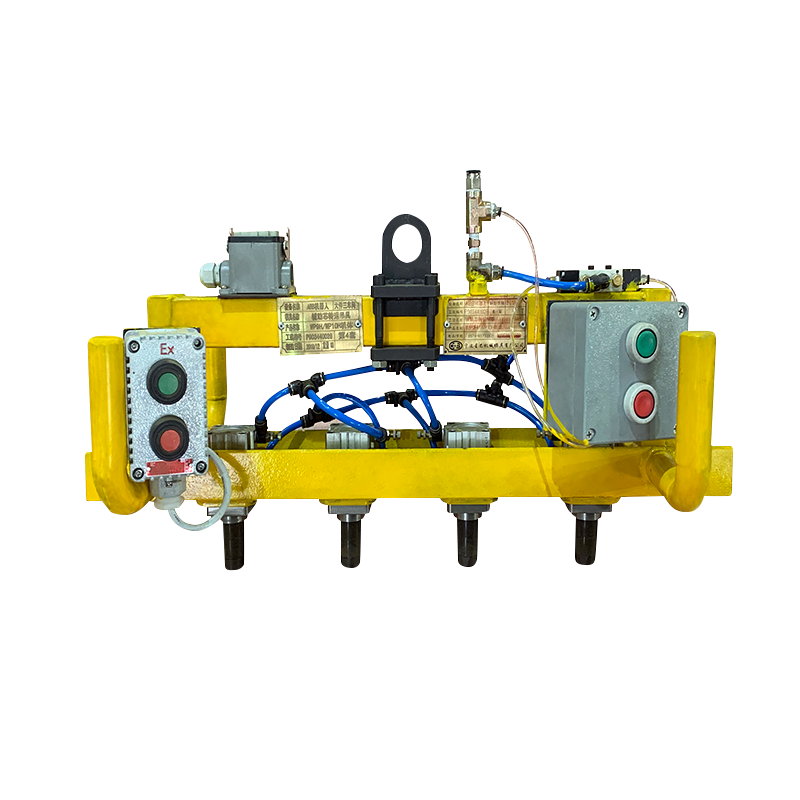

排出システム: 排出システムは、鋳造プロセスの完了後に固化した鋳物を型から取り出すのに役立つピン、スリーブ、またはその他の機構で構成されます。このシステムは、損傷や歪みを最小限に抑えながら、シリンダーヘッドのスムーズかつ効率的な排出を保証します。

通気: ダイカスト金型では、射出プロセス中に空気やガスを逃がすために、適切な通気が不可欠です。通気により、溶融金属が金型に完全に充填されることが保証され、気孔や不完全な充填などの欠陥のリスクが軽減されます。

シリンダーヘッドダイカスト金型に関する考慮事項:

設計の複雑さ: シリンダー ヘッドのダイカスト金型には、シリンダー ヘッドの正確な特徴と形状を把握するための複雑な設計とエンジニアリングが必要です。金型は、燃焼室、冷却剤通路、バルブシート、その他の重要な要素の複雑さに対応する必要があります。

熱伝達と冷却: 凝固を制御し、鋳造品の欠陥を防ぐには、効果的な冷却が不可欠です。適切な熱伝達と金型全体の均一な冷却を確保するには、冷却チャネルの設計と冷却方法の選択を最適化する必要があります。

材料の選択: ダイカストプロセス中に遭遇する高温と圧力に耐えるためには、金型材料の選択が重要です。材料は十分な強度、熱安定性、耐摩耗性と耐腐食性を備えている必要があります。

シリンダーヘッドダイカスト金型の利点:

精度と一貫性: ダイカスト金型により高精度の鋳造が可能となり、一貫性と再現性のあるシリンダー ヘッド製品が得られます。鋳型は、各鋳造品が所望の仕様と公差を確実に満たすことを保証します。

複雑な形状: ダイカスト金型は、複雑な特徴を備えた複雑なシリンダー ヘッドの形状を正確に複製できるため、エンジンの性能、燃料効率、排出ガス制御の向上が可能になります。

材料効率: ダイカストプロセスでは、金型キャビティを満たすために必要な量の溶融金属のみを使用するため、材料の無駄が最小限に抑えられます。これにより、材料の効率的な利用とコストの削減につながります。

Pусский

Pусский スペイン語

スペイン語