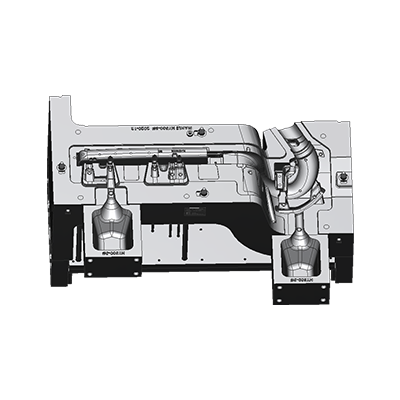

タービン ボリュートはタービン システムの重要なコンポーネントであり、流体またはガスの流れを方向付け、調整する役割を果たします。高品質で効率的なタービン生産を実現するために、ダイカスト金型の使用がますます一般的になってきています。この記事では、タービン渦巻きダイカスト金型の特徴、利点、重要性を探り、製造プロセスを合理化し、精度を確保し、タービン システムの性能を向上させる能力に焦点を当てます。

合理化された製造プロセス:

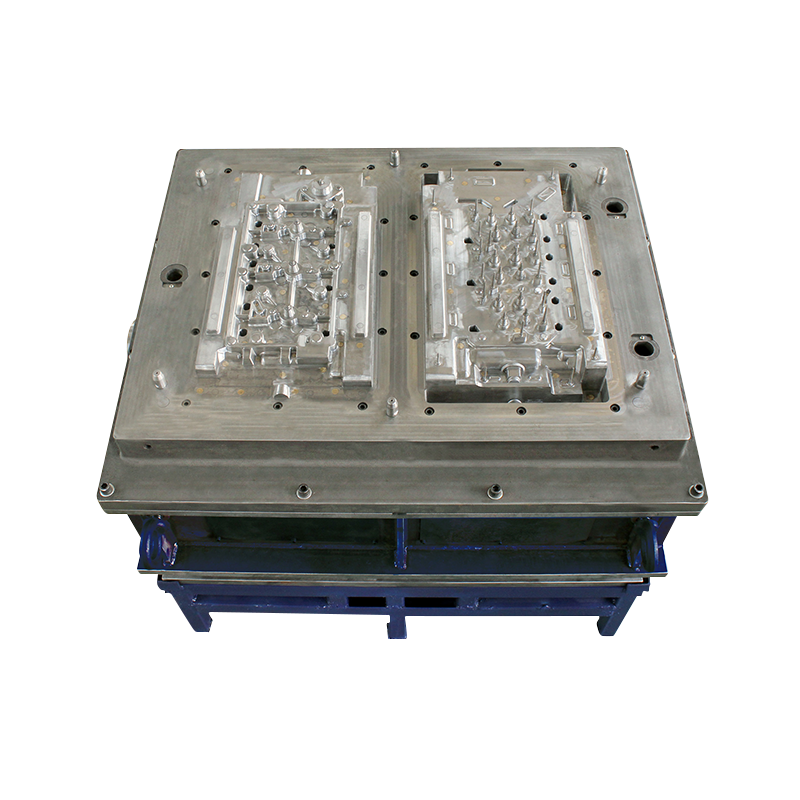

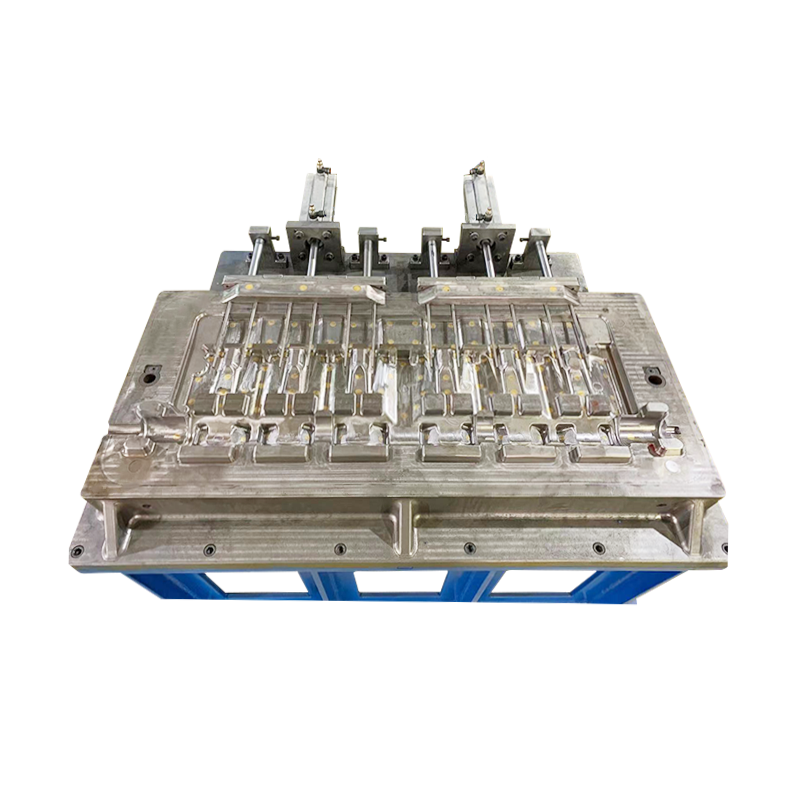

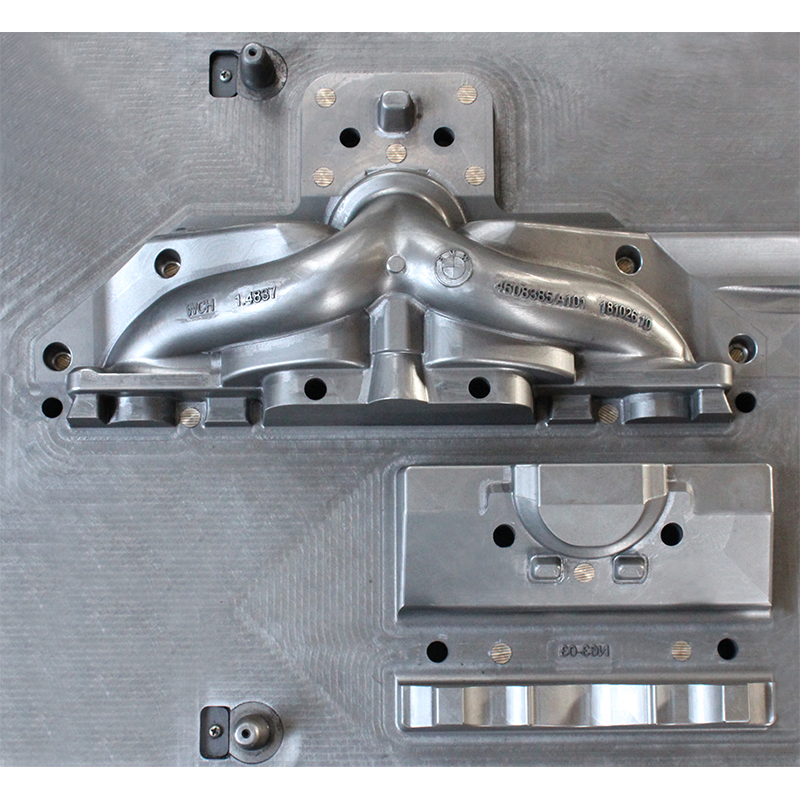

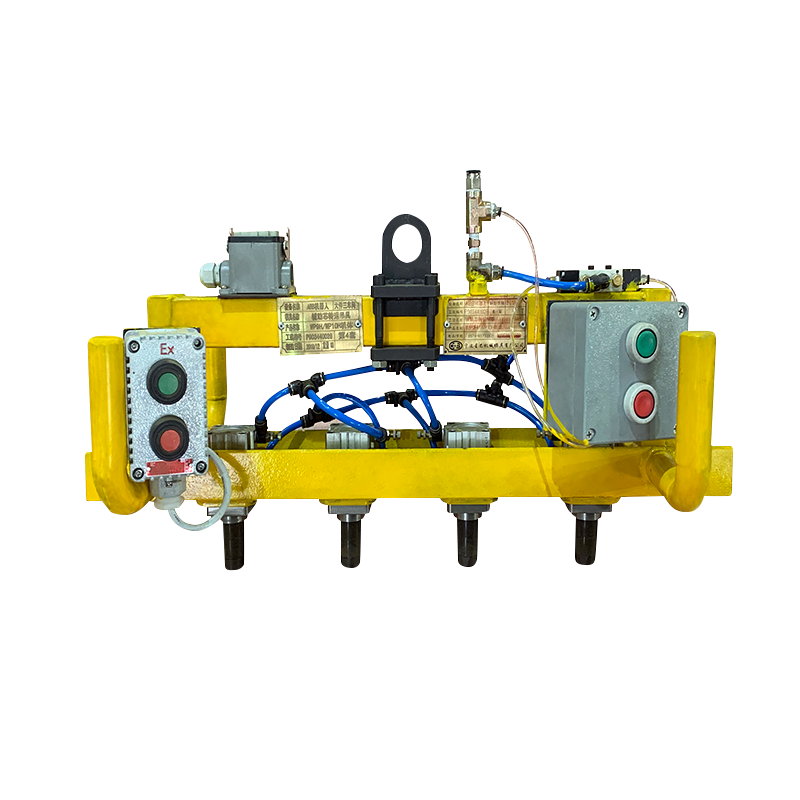

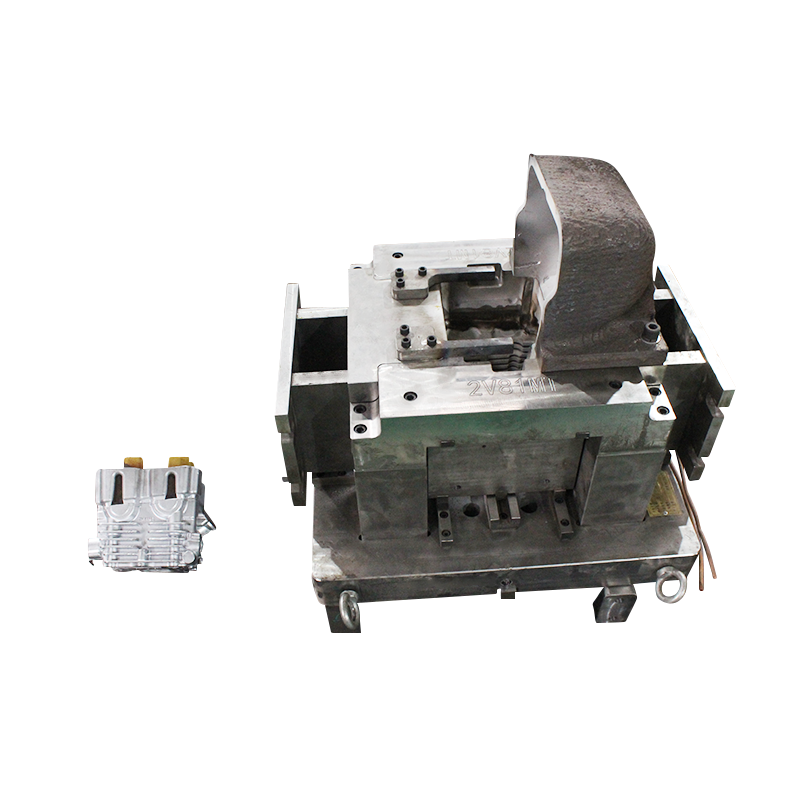

タービンボリュートダイカスト金型 合理化された製造プロセスを提供し、タービン ボリュートの効率的な生産を可能にします。ダイカストは、事前に設計された金型キャビティに溶融金属を射出する高速生産方法です。型は通常、スチールやアルミニウムなどの耐久性のある材料で作られています。ダイカスト金型を利用することで、メーカーは迅速な生産サイクルを実現し、生産コストを削減し、材料の無駄を最小限に抑えることができます。ダイカストプロセスにより、タービンの渦巻き形状を一貫して正確に再現でき、最終製品の均一性と信頼性が保証されます。

精密かつ複雑な形状:

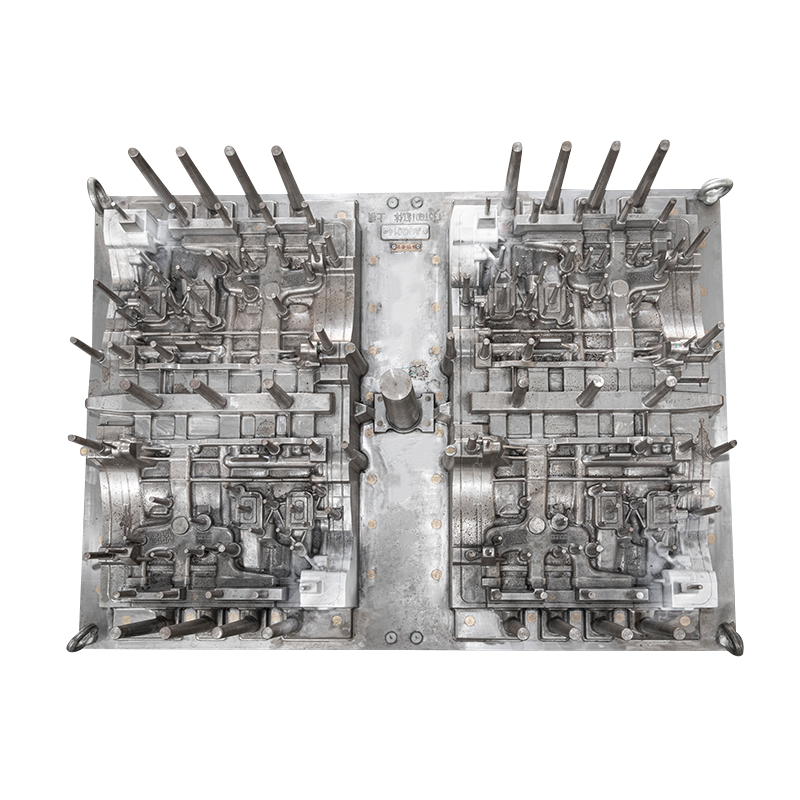

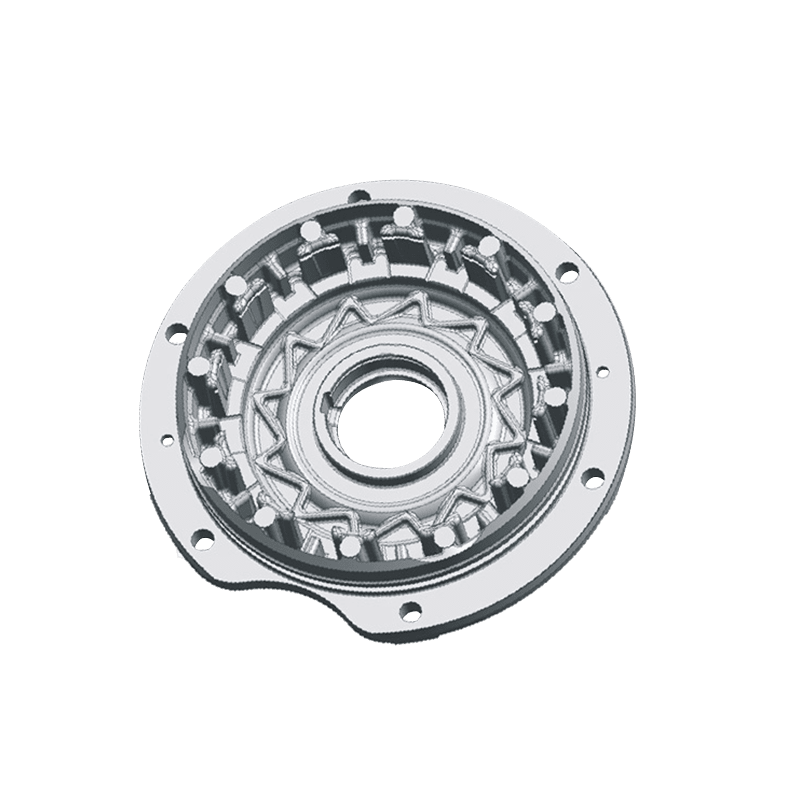

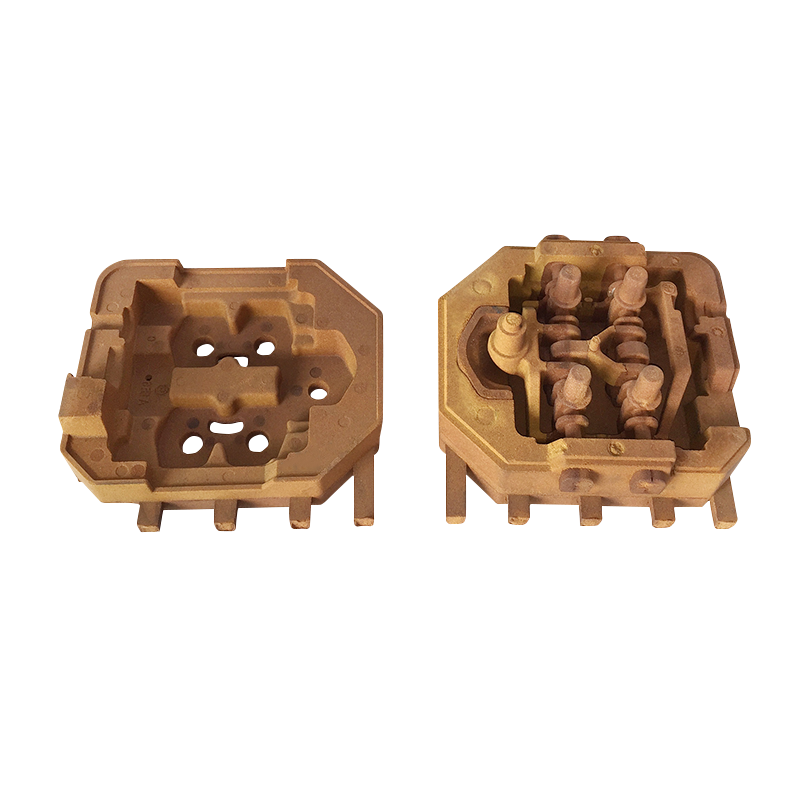

タービン ボリュートは、多くの場合、流体の流れを最適化し、タービンの性能を向上させるために、複雑な設計と複雑な形状を特徴としています。ダイカスト金型を使用すると、複雑な細部と正確な寸法を複製でき、複雑な内部通路、曲線、輪郭を備えたタービン ボリュートを正確に製造できます。金型キャビティは、ボリュートの所望の形状および表面仕上げを達成するために、精密に機械加工または製造される。このレベルの精度は、タービン システムの性能特性を維持するのに役立ち、他のタービン コンポーネントとの適切な適合性と互換性を確保します。

材料効率とコスト効率:

タービン ボリュートのダイカスト金型は、材料効率とコスト効率の面で利点があります。ダイカスト製法により、軽量でありながら強度や耐食性に優れたアルミニウム合金をはじめ、幅広い材質が使用可能です。軽量の材料を使用できるため、タービン システム全体の重量が軽減され、効率と性能が向上します。さらに、ダイカストプロセスでは、余分な材料を簡単にリサイクルして再利用できるため、材料の無駄が最小限に抑えられます。材料廃棄物の削減は製造業者のコスト削減につながり、タービン ボリュート製造においてダイカストは経済的な選択肢となります。

カスタマイズと柔軟性:

タービンボリュートダイカスト金型は、カスタマイズと柔軟性のオプションを提供します。メーカーは、サイズ、形状、性能仕様など、特定のタービン システム要件に合わせて金型を設計および変更できます。ダイカスト金型は、進化する市場の需要に応えたり、設計の改善を取り入れたりするために、簡単に適合または交換できます。この柔軟性により、メーカーはボリュート設計を最適化し、パフォーマンスと効率を向上させることができます。

Pусский

Pусский スペイン語

スペイン語