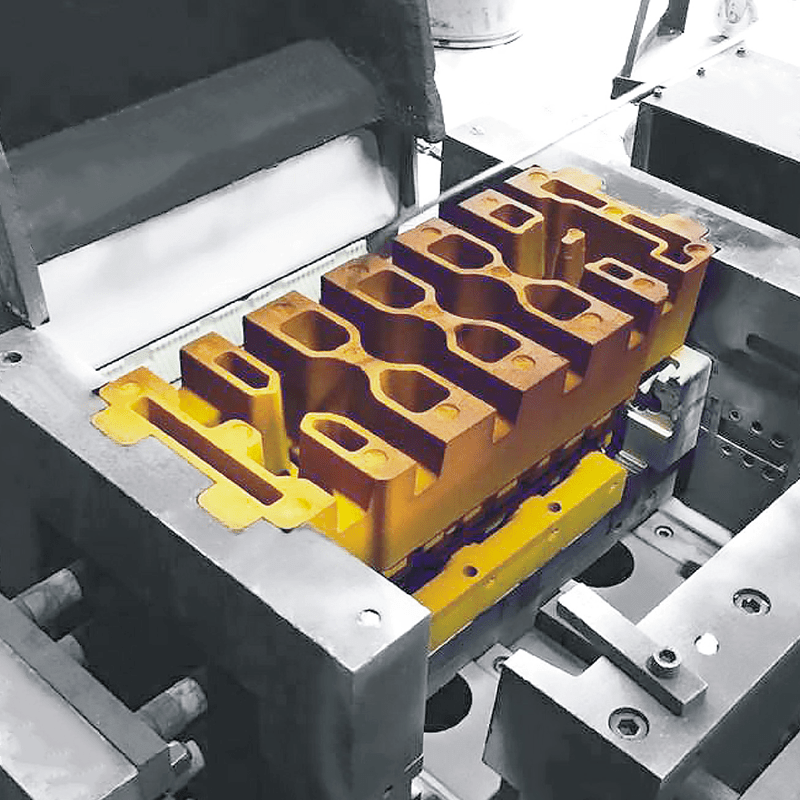

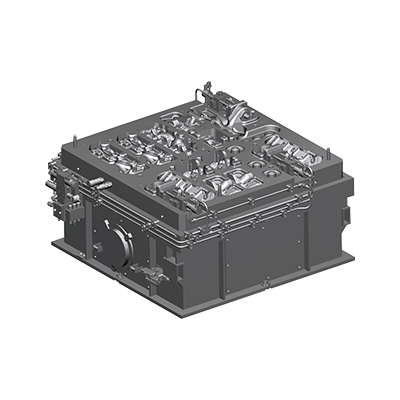

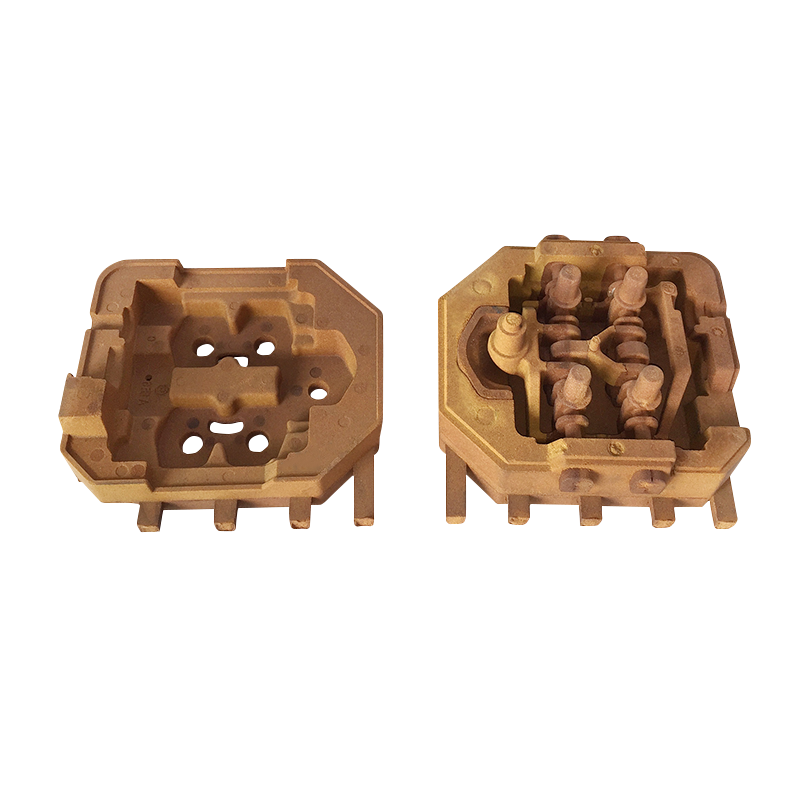

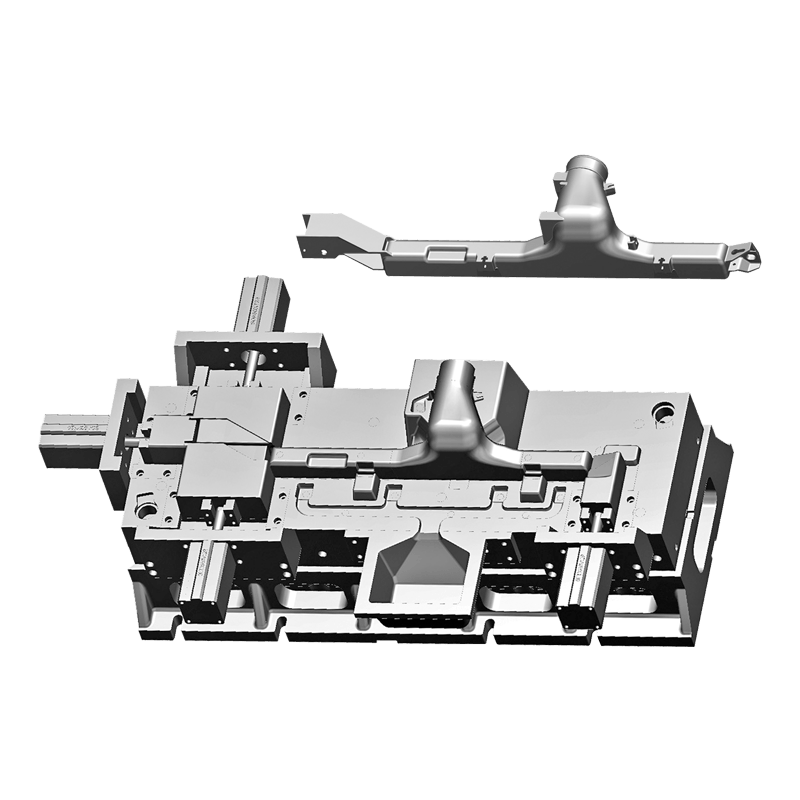

自動車製造の分野では、製品の品質と性能が重要です。 鋳造金型 最終製品の品質と信頼性において重要な役割を果たします。鋳造金型は高品質部品を製造するための基本的なツールであるだけでなく、フローマークやパターンなどの表面欠陥の存在は、製品の外観や性能に悪影響を与える可能性があります。したがって、フローマークやパターンの原因を深く分析し、効果的な解決策を講じることが特に重要です。

フローマークとパターンの生成は主に次の側面から行われます。まず、金型の温度管理が重要です。金型温度が低すぎると、溶融金属が金型内で急速に冷却され、不均一な金属層が形成され、明らかなフローマークが残ることがあります。次に、ランナーの設計も溶融金属の流れに影響します。ランナーが浅かったり、ゲート位置が不適切であったりするなど、無理なランナー設計を行うと、溶湯の流れが妨げられやすく乱流が発生し、鋳物表面に凹凸が残ることがあります。さらに、溶融金属の温度と充填速度も重要な要素です。温度が低すぎたり、充填速度が速すぎたりすると、溶湯の流動性が不十分になり、模様が形成されなくなる場合があります。金型の排気システムの設計が不十分であったり、排気穴が詰まっていたりすると、ガスの排出が間に合わず、気泡や模様が形成されることがあります。最後に、過剰な堆積など、金型表面へのコーティングの不適切な使用により、金属液体の充填プロセス中に障害が形成され、フローマークやパターンが発生する可能性があります。

上記の欠陥に対応して、企業はそれらを解決するためにさまざまな措置を講じることができます。まず、金型温度の適切性を確保することが重要です。金型を最適な鋳造温度に予熱することにより、金属液の流動性が大幅に向上し、冷却による熱応力が軽減され、フローマークや模様が発生する可能性が低減されます。同時に、金型加熱システムを定期的に検査して安定した動作を確保することが、鋳造品質を確保する基礎となります。

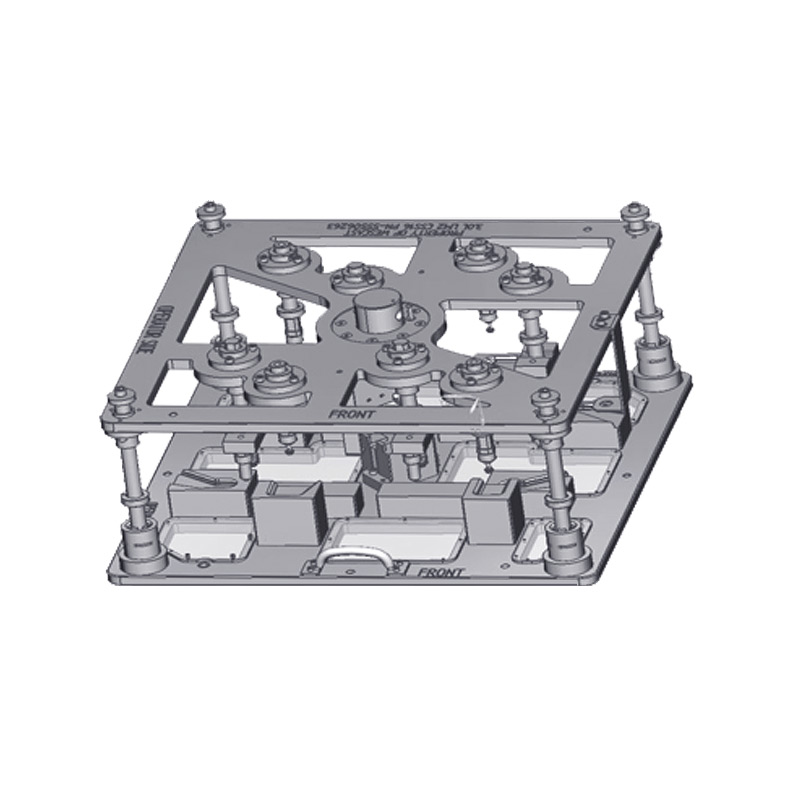

次に、ランナーの設計を最適化することも、鋳造品質を向上させるために重要な部分です。ランナーの深さ、幅、ゲートの位置と形状を合理的に設計することで、複雑な設計による流れの障害を回避し、金属液体を金型内に均一かつ安定して流入させることができます。さらに、金属液体の温度と充填速度を調整し、さまざまな金属液体の特性や鋳造プロセスの要件に応じてパラメータを合理的に設定することにより、金属液体の流動性を効果的に改善し、乱流の発生を防ぐことができます。

金型の排気システムの改善も無視できません。ベントホールの数とサイズを増やし、ベントホールの位置を調整して金型内のガスを適時に排出できるようにすることで、気泡や模様の発生を効果的に減らすことができます。同時に、通気孔の開通性を定期的にチェックし、排気システムが正常に動作するように適時に詰まりを取り除いてください。

最後に、コーティングの量と均一性を適切に制御することは、フローマークやパターンを防ぐ重要な手段です。適切な量のコーティングは、溶融金属と金型の間の摩擦と付着を軽減するだけでなく、コーティングの均一性と適切な厚さを確保し、過剰なコーティングの蓄積による欠陥を回避します。

Pусский

Pусский スペイン語

スペイン語