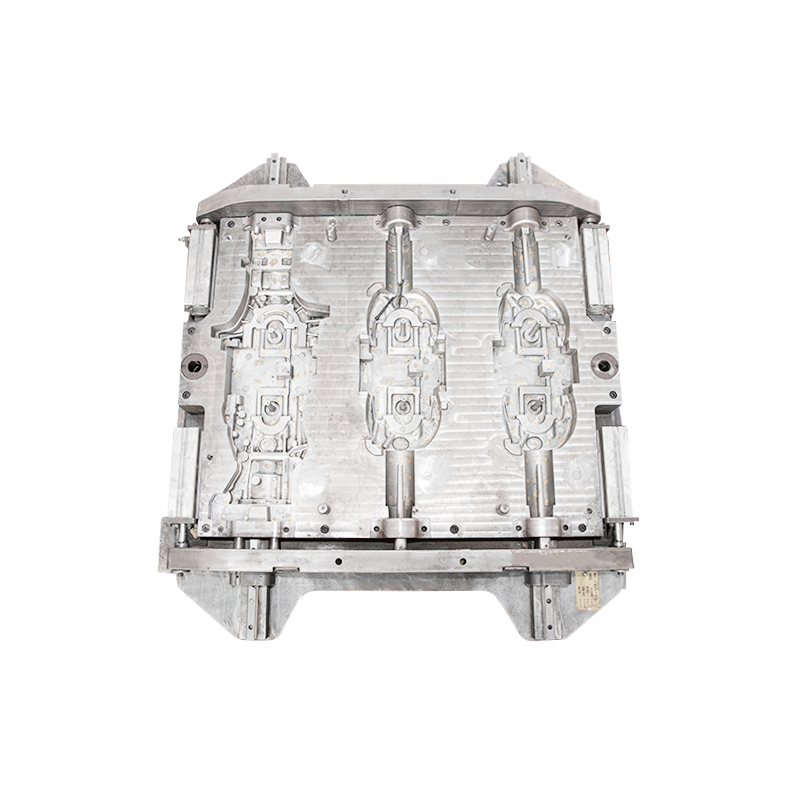

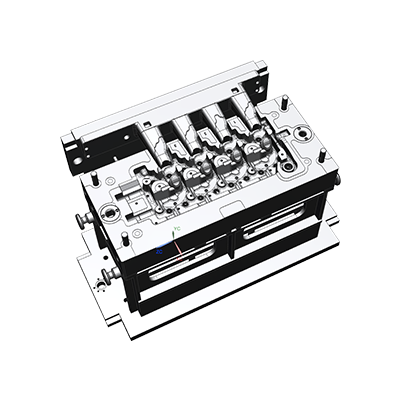

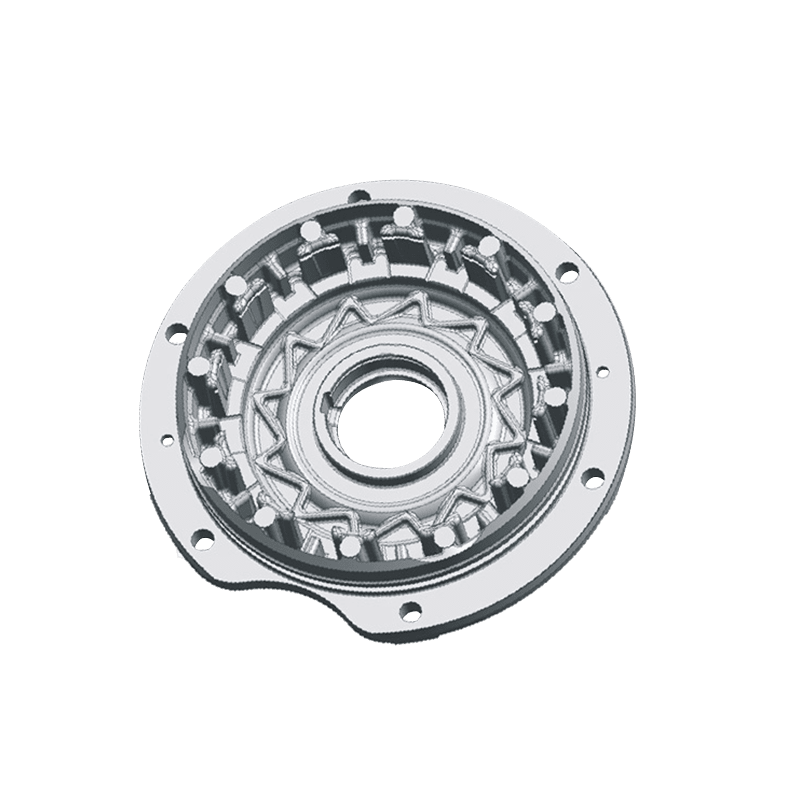

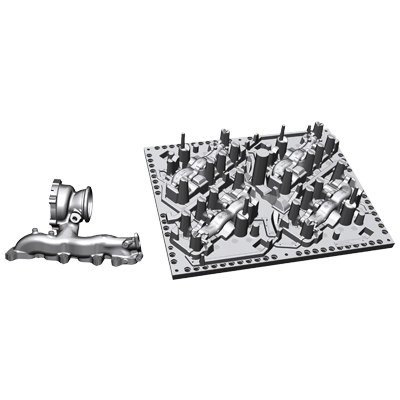

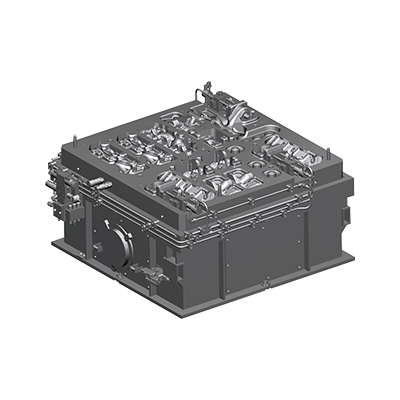

自動車製造業界では、 鋳造金型 高品質な自動車部品を生産するための重要な設備であり、その性能は最終製品の品質に直結します。しかし、鋳造工程では金型の表面にひけなどの欠陥が発生することが多く、製品の外観に影響を及ぼすだけでなく、製品の性能や信頼性に多大な悪影響を及ぼす可能性があります。

収縮原因の解析

ヒケは、鋳造プロセス中に自動車鋳型によく見られる欠陥であり、鋳物の表面に滑らかなへこみとして現れます。原因は複雑で、主に次の側面が含まれます。

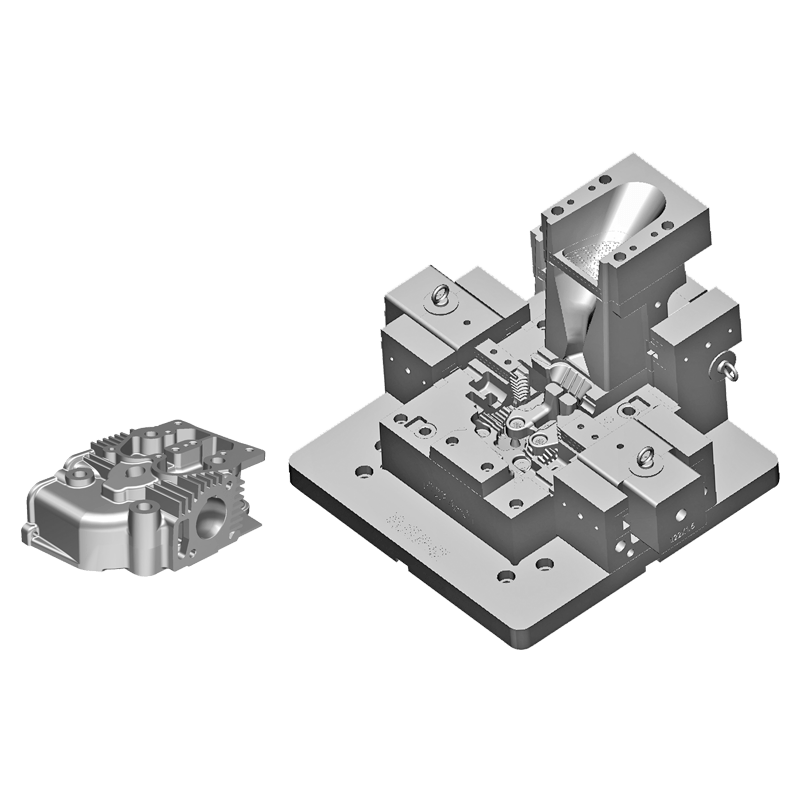

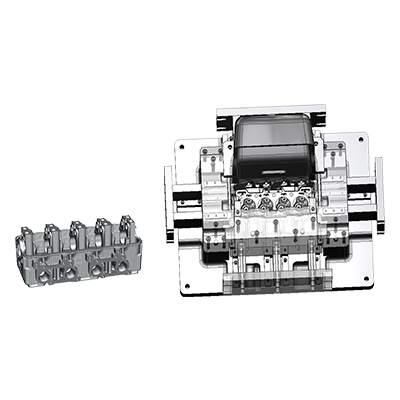

金型設計の欠陥: 金型の設計段階で、鋳物の肉厚と形状が十分に考慮されていない場合、冷却プロセス中に鋳物のさまざまな部分に不均一な収縮が発生する可能性があります。たとえば、金型内の厚肉領域と薄肉領域の間の移行設計には無理があり、冷却速度の違いにより収縮が発生します。

不適切な冷却システム設計: 冷却システムは、鋳物の冷却速度と収縮率に大きな影響を与えます。冷却管の数や位置、サイズが適切でないなど、冷却システムの設計に無理があると、冷却過程における鋳物の温度差が大きくなり、収縮が発生します。

溶融金属の組成と温度制御: 溶融金属の組成と温度は、鋳物の収縮率に直接影響します。溶融金属中の不純物含有量が多すぎたり、温度管理が不適切な場合、凝固過程で鋳物に大きな収縮応力が発生し、収縮を引き起こす可能性があります。

不適切な金型の予熱と温度制御: 鋳造プロセス中の金型の予熱温度と温度制御は、収縮を低減するために非常に重要です。鋳造工程中の予熱が不十分であったり、温度が過度に変動したりすると、冷却中に鋳物が不均一に収縮し、収縮が発生します。

ソリューションを崩壊させる

鋳造プロセス中の自動車鋳型の収縮欠陥を効果的に解決するために、企業は次の措置を講じることができます。

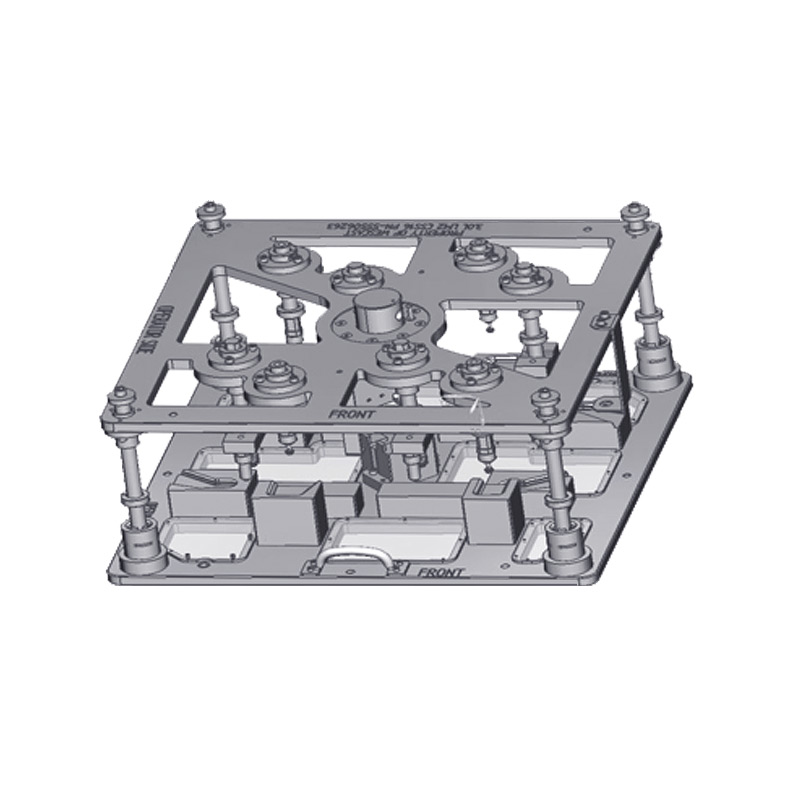

金型設計の最適化:金型設計段階では、鋳造品の肉厚と形状を十分に考慮し、金型の構造とサイズを合理的に設計する必要があります。厚い壁と薄い壁の間の移行領域では、冷却速度の差や収縮応力を減らすために、丸い角またはベベル設計を使用することをお勧めします。同時に、過度の壁厚差を避けるために、金型の壁厚を可能な限り一定に保つ必要があります。

冷却システムの改善: 冷却システムの設計を最適化し、冷却パイプの数、位置、サイズを合理的に配置します。大型または複雑な形状の鋳造品の場合は、部品間の温度差を減らすためにゾーン冷却を推奨します。同時に、冷却システムの動作状況を定期的にチェックして、冷却効果が良好であることを確認する必要があります。

溶融金属の組成と温度を厳密に制御: 溶融金属の品質が鋳造要件を確実に満たすように、溶融金属の組成と温度を厳密に制御する必要があります。不純物含有量が多すぎる金属液体は精製する必要があります。同時に、凝固プロセス中に鋳物によって発生する収縮応力を軽減するために、溶融金属の注入温度と注入速度を合理的に制御する必要があります。

金型の予熱と温度制御を強化する: 鋳造前に、金型と溶融金属の温度差を小さくするために、金型を完全に予熱する必要があります。鋳造プロセス中、鋳物の冷却プロセスの均一性を確保し、それによって収縮のリスクを軽減するために、金型の温度変動を厳密に制御する必要があります。

Pусский

Pусский スペイン語

スペイン語