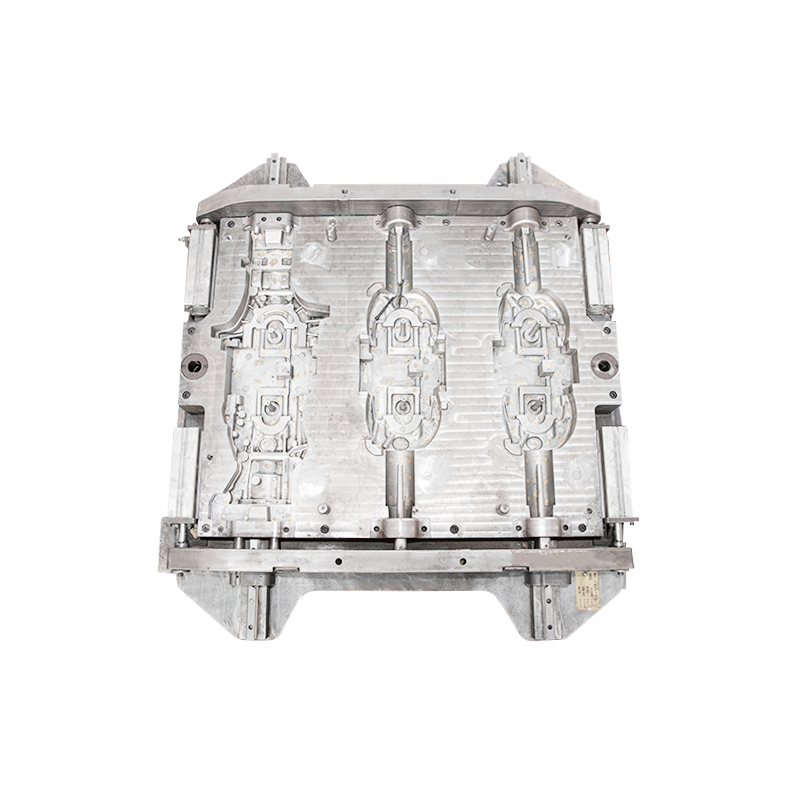

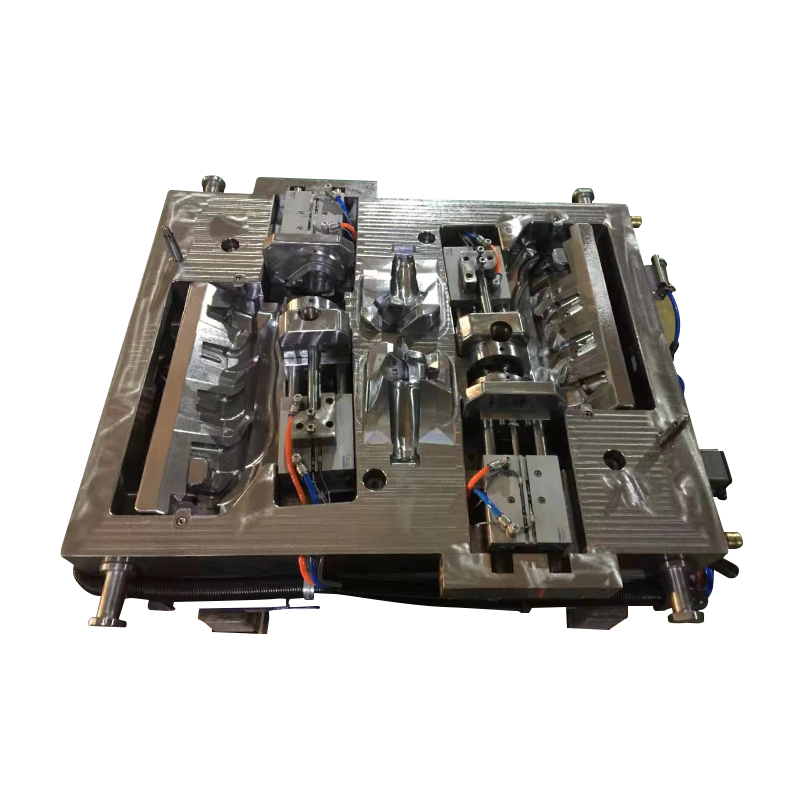

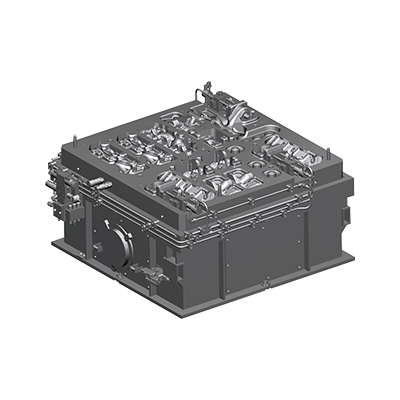

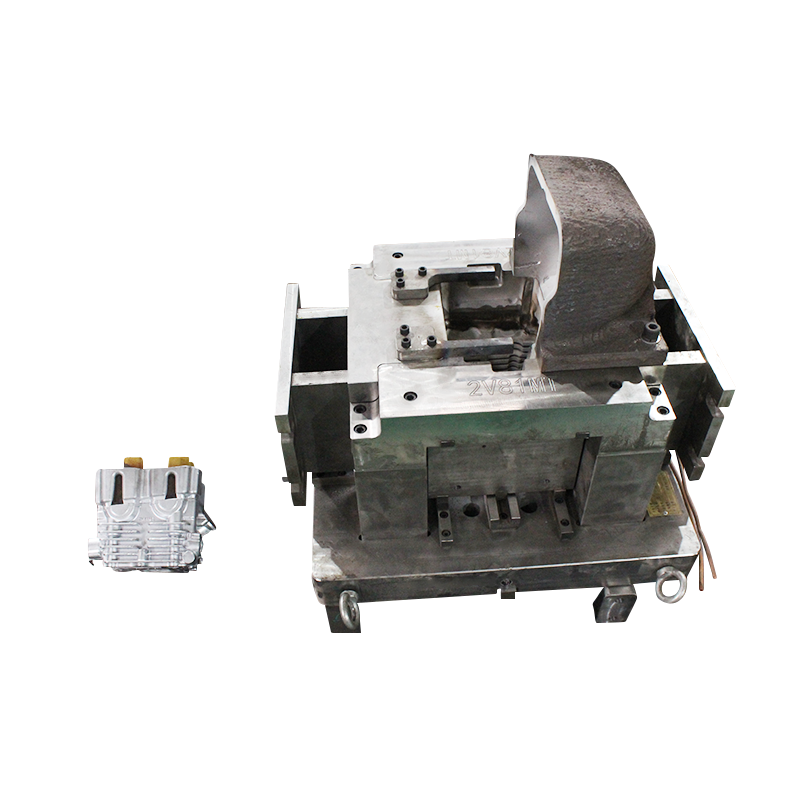

現代の製造業では、 エンジン金型 は重要な生産ツールであり、そのパフォーマンスは最終製品の品質と生産効率に直接関係します。高負荷・高精度の作業環境下で金型の優れた性能を維持するには、適切な表面処理技術を選択することが特に重要です。以下では、エンジンモールド表面処理技術の選択原則と一般的な方法について詳しく説明します。

エンジン金型表面処理技術の選定原理

材料特性

エンジンモールドは、炭素鋼、合金鋼、ステンレス鋼などのさまざまな材料で作られています。材料が異なれば、表面処理の要件も異なります。例えば、高硬度で耐摩耗性の高い金型材料には、表面硬度や耐摩耗性をさらに向上させる浸炭処理や窒化処理などの技術が必要です。

作業環境

温度、圧力、腐食性媒体などの金型の作業環境要因は、その表面特性に大きな影響を与えます。高温高圧の用途シナリオでは、セラミックコーティングの溶射などの高温高圧耐性の表面処理技術を選択することが、金型の安定性を確保する鍵となります。

生活要件

業界が異なれば、エンジン金型の耐用年数に対する要件も異なります。長時間連続稼動が必要な金型の場合、硬化膜蓄積技術やその他の技術を活用することで、金型の寿命を効果的に延長し、磨耗によるダウンタイムやメンテナンスコストを削減できます。

経済的および環境的配慮

表面処理技術を選択する場合、経済性と環境保護は無視できない要素です。理想的な処理ソリューションは、処理効果を確保しながら、コストと環境への悪影響を削減する必要があります。

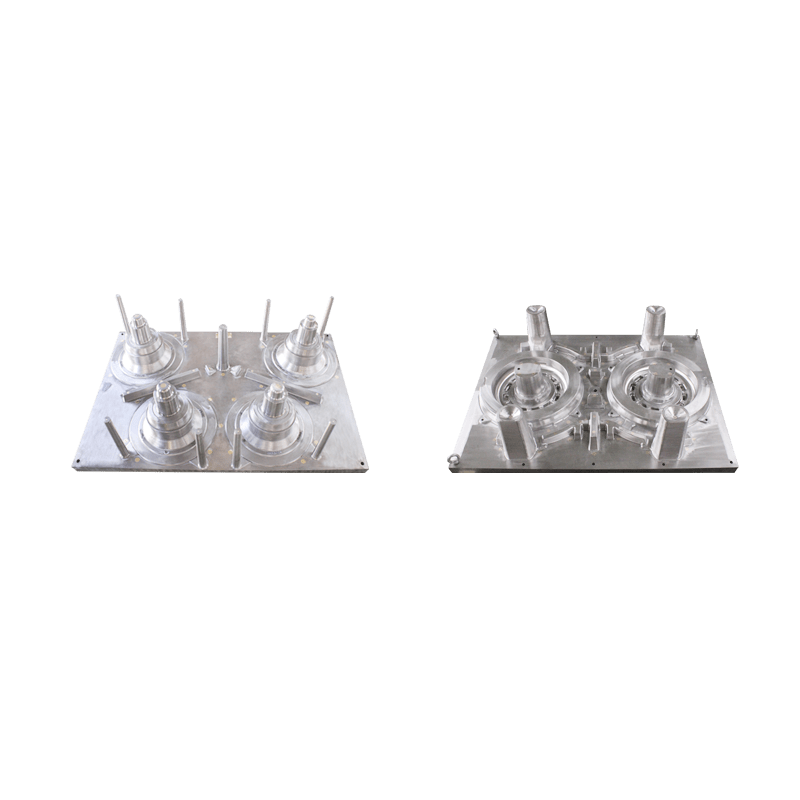

エンジンモールドによく使われる表面処理技術

窒化処理

窒化とは、金型の表面に窒化層を形成し、硬度や耐摩耗性を向上させる技術です。この方法は、加工温度が低く、金型の変形が小さく、効果が大きいという利点があり、特に高硬度で耐摩耗性の高い材料に適しています。

浸炭処理

浸炭処理は、金型を浸炭媒体の中に入れて加熱し、金型の表面に炭素原子を浸透させ、硬度や耐摩耗性を向上させます。この技術は、特に重い荷重や衝撃がかかる金型に適しており、金型全体の性能を効果的に向上させることができます。

硬化成膜技術

硬化膜成膜技術は、高硬度で耐摩耗性に優れた膜を成膜することで金型の表面特性を向上させます。一般的な技術には、化学蒸着 (CVD) と物理蒸着 (PVD) があります。高い加工効率と高品質な膜特性を備えたこの技術は、高精度・高表面品位の金型に最適です。

噴霧技術

溶射技術では、金型の表面にセラミックや金属などの材料を溶射して保護層を形成し、耐摩耗性、耐食性、耐高温性を向上させます。この方法は、処理コストが低く、適応性が高いという利点があり、特に複雑な形状や大型金型の表面処理ニーズに適しています。

Pусский

Pусский スペイン語

スペイン語