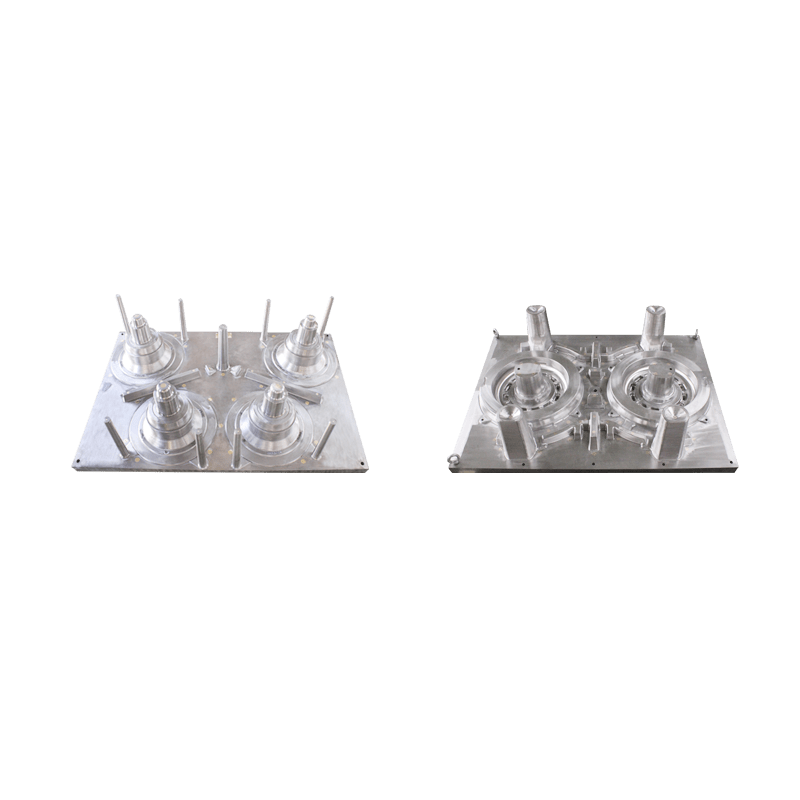

カビ製造の分野では、材料の選択は改善の礎石と見なされています 自動型 強さ。特に自動車型の適用では、作業部品は通常、高強度で耐摩耗性の高いツール鋼を使用します。このような材料は、大きな荷重を受けたときに優れた形状保持能力を示し、優れた疲労抵抗と耐摩耗性を示します。たとえば、炭素鋼と合金鋼の弾性率は約206GPaであり、これにより、カビが長期使用中に安定した形状を維持することが保証されます。さらに、高強度シートホットスタンピング形成技術の普及により、カビ材料の選択は、現代の製造プロセスの要件を満たすために、高温抵抗と熱疲労抵抗を考慮する必要もあります。

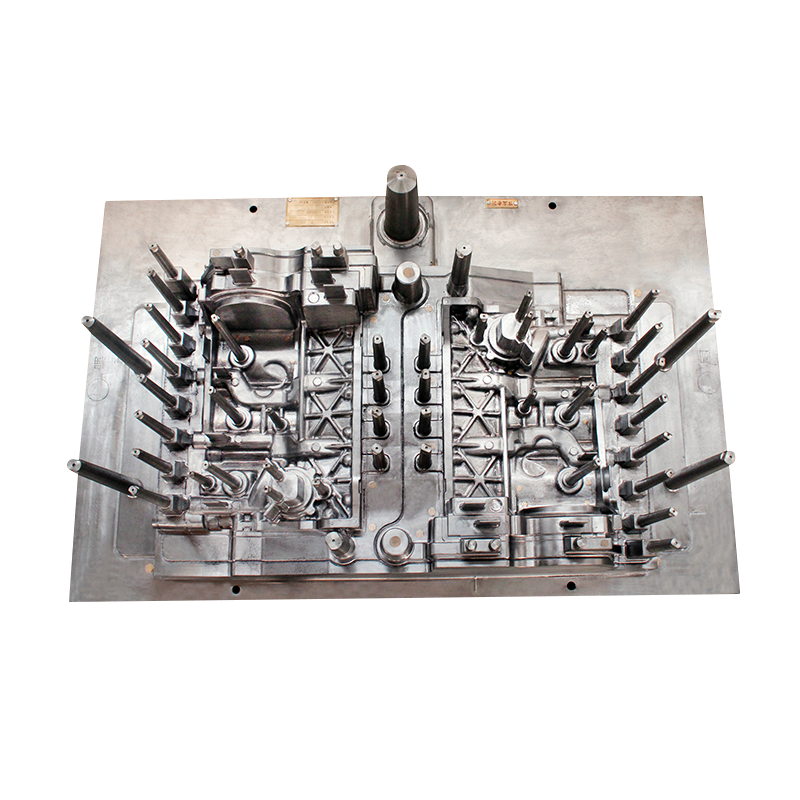

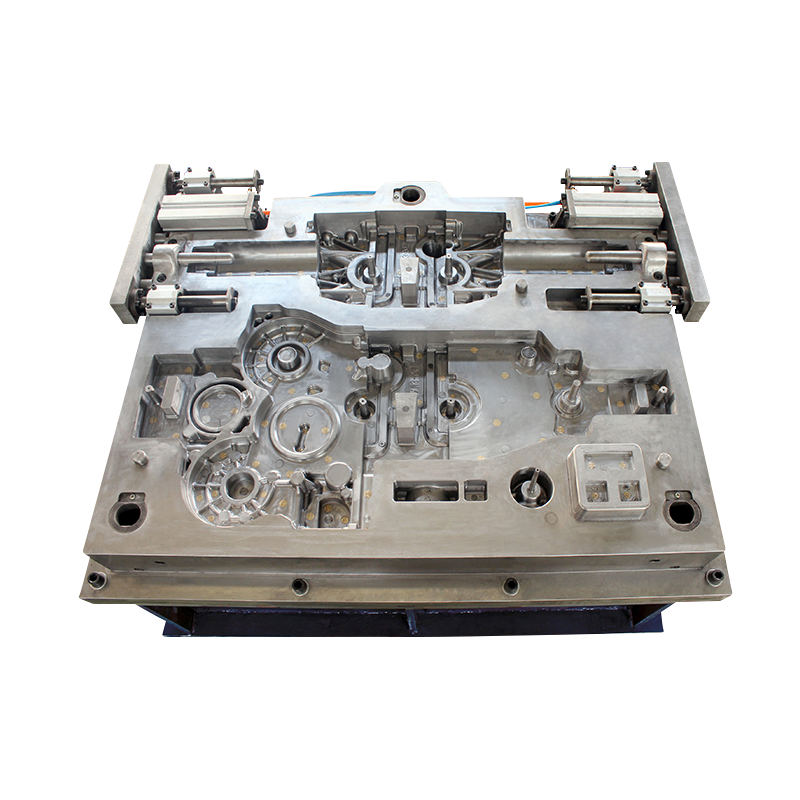

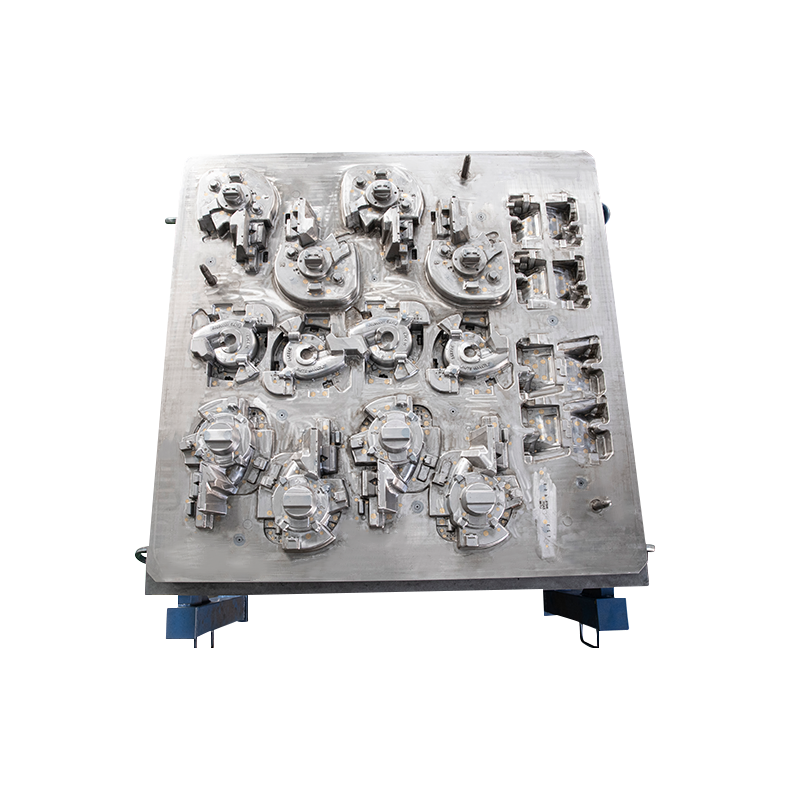

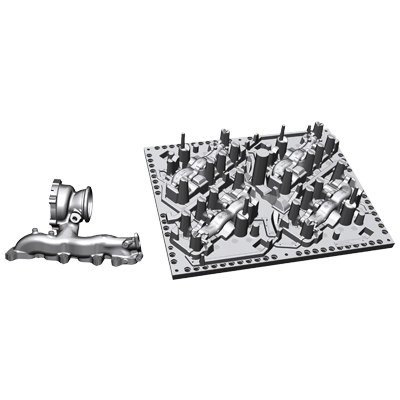

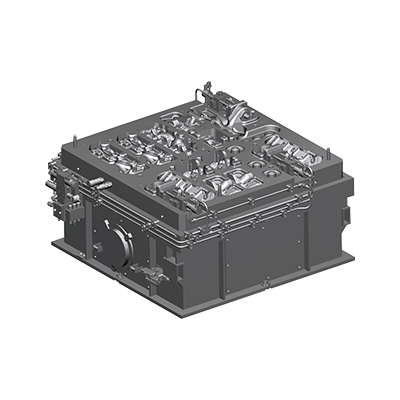

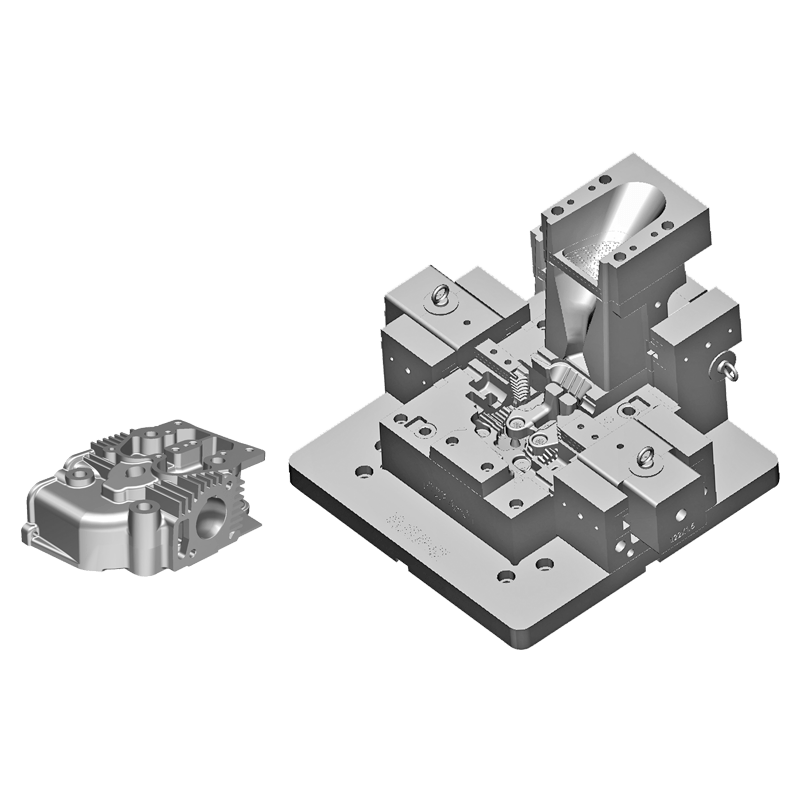

金型の設計段階では、金型の強度を改善するためにも合理的な構造設計が重要です。設計者は、緊張、圧縮、曲げなど、作業プロセス中にカビが遭遇する可能性のあるさまざまな力を完全に考慮し、構造的最適化を通じてストレス集中を減らす必要があります。たとえば、自動車のカバー部品のスタンピングダイでは、サポート構造の合理的な配置により、金型の負荷容量と変形抵抗が大幅に改善される可能性があります。同時に、ダイやパンチなどの金型の主要なコンポーネントの場合、設計では、厚い材料の使用またはリブ設計の導入を検討して、その構造強度を高め、高負荷条件下で金型の安定性と信頼性を確保する必要があります。

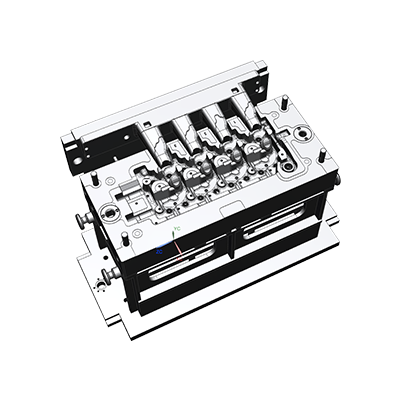

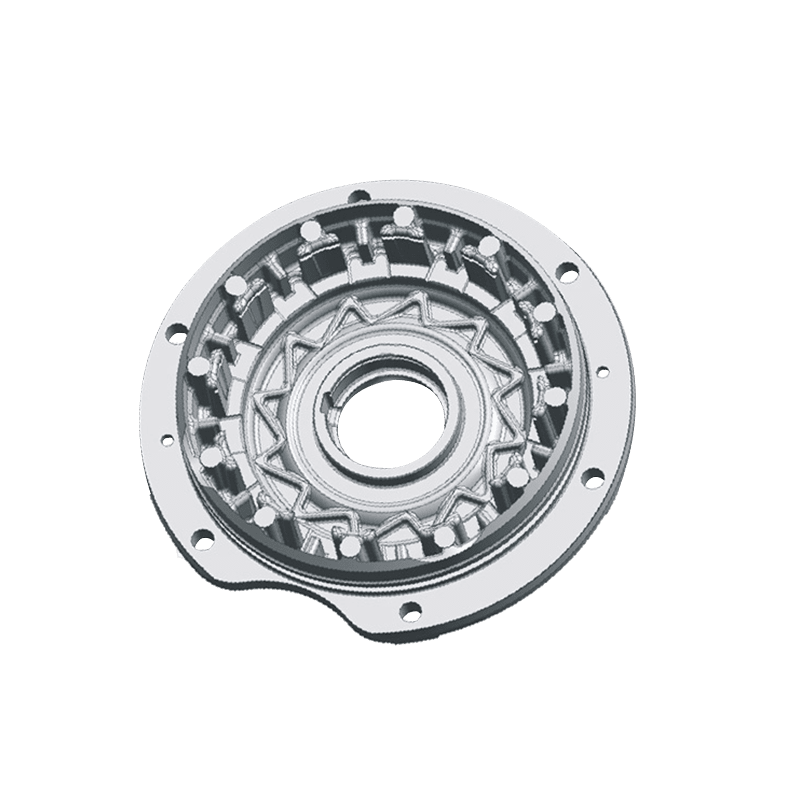

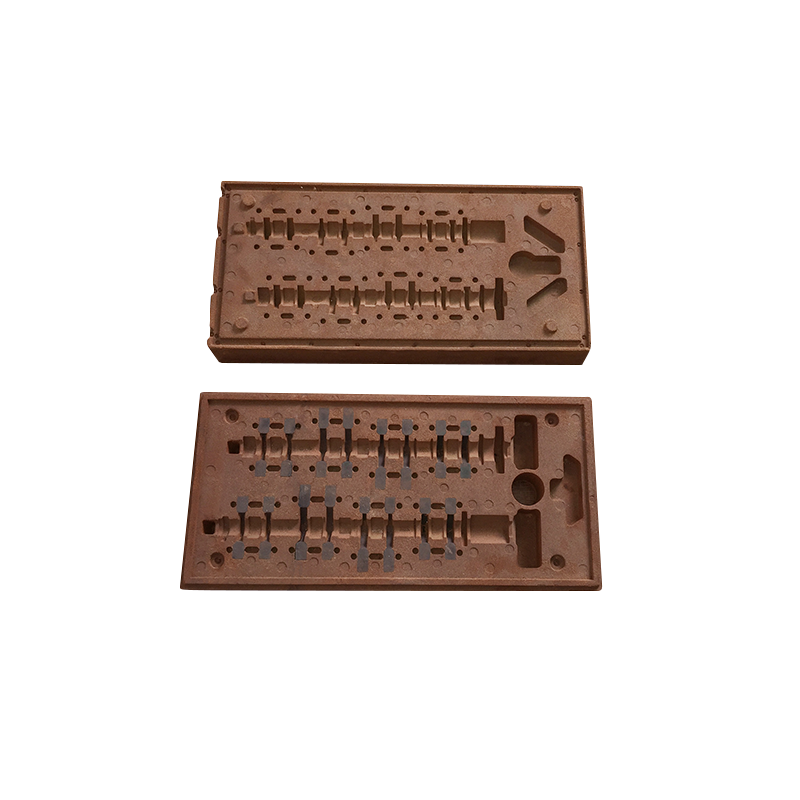

製造プロセスの最適化は、金型の強度を改善するための重要な手段でもあります。カビの製造プロセス中、処理の精度と表面の品質を厳密に制御する必要があります。カビの動作部分表面はしばしば複雑な3次元表面の組み合わせを示すため、処理プロセスは面倒で挑戦的です。したがって、多軸CNCミリング機やガントリーミリング機などの高度な処理技術と機器を使用すると、処理の精度と効率を大幅に改善できます。さらに、クエンチングや焼き戻しなどの熱処理プロセスを最適化することにより、カビ材料の微細構造をさらに改善し、それによって強度と硬度を改善することができます。

Pусский

Pусский スペイン語

スペイン語