自動車製造業界では、 排気パイプ型 車両性能、環境保護、排気効率の向上に不可欠な役割を果たします。設計と製造のすべてのリンクは、最終製品の品質とパフォーマンスに直接影響します。

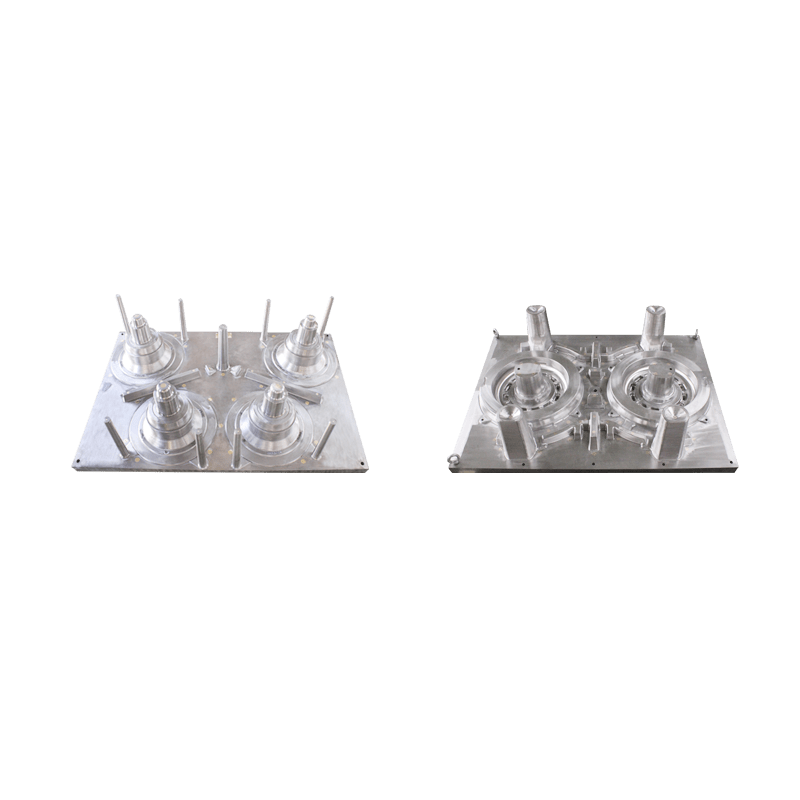

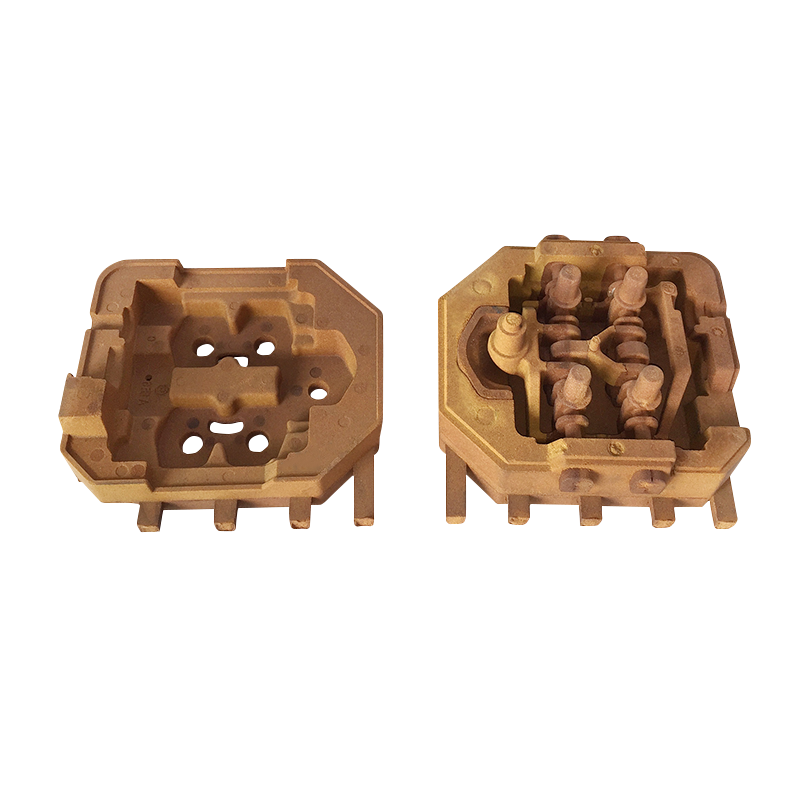

材料の選択に関しては、排気パイプ型は、極端な作業環境で安定性と耐久性を確保するために、高強度、高熱耐性、腐食耐性材料を使用する必要があります。チタン合金とアルミニウム合金は、軽量、高強度、優れた耐熱性のため、カビ製造に適した材料です。これらの材料は、エンジンによって生成される高温と高圧に耐えるだけでなく、使用中のカビの熱変形のリスクを大幅に減らし、排気管の寸法精度と形状の安定性を確保します。さらに、ステンレス鋼などの腐食耐性材料の使用は、金型のサービス寿命を延長するだけでなく、腐食によって引き起こされる排気効率の低下を効果的に防ぐこともできます。

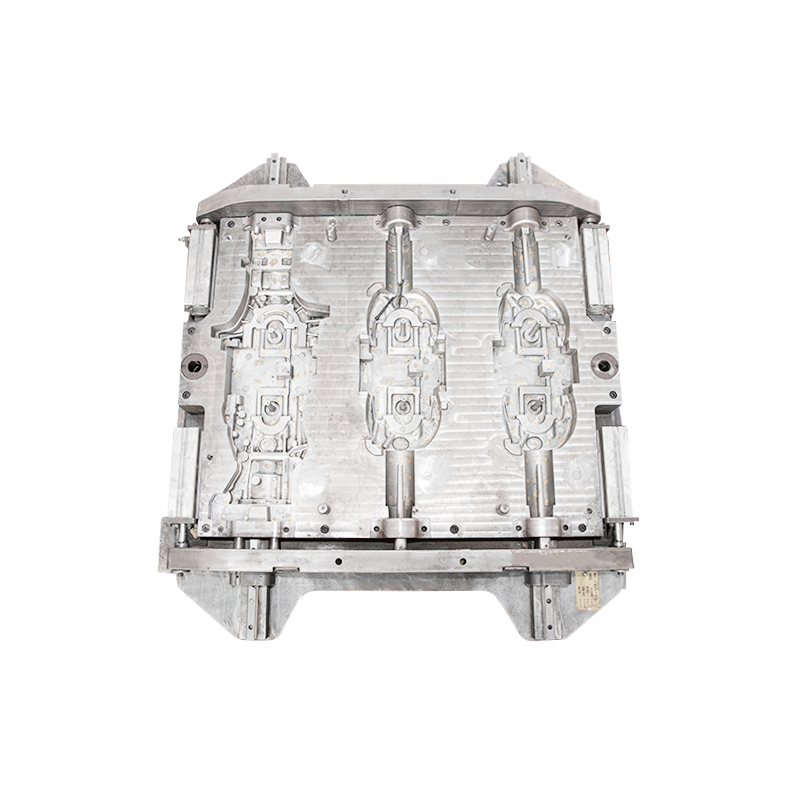

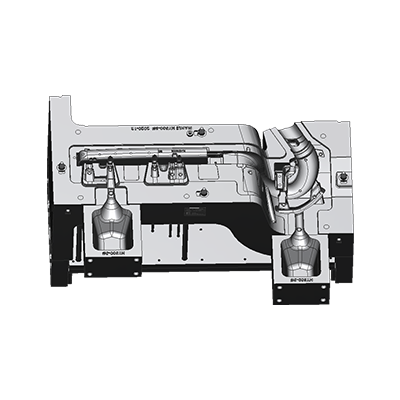

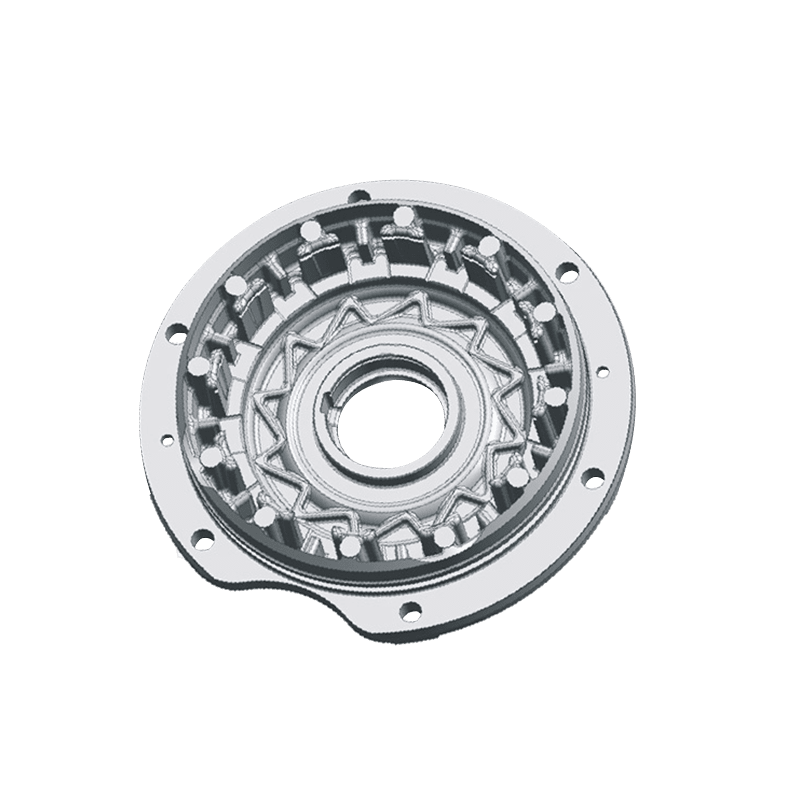

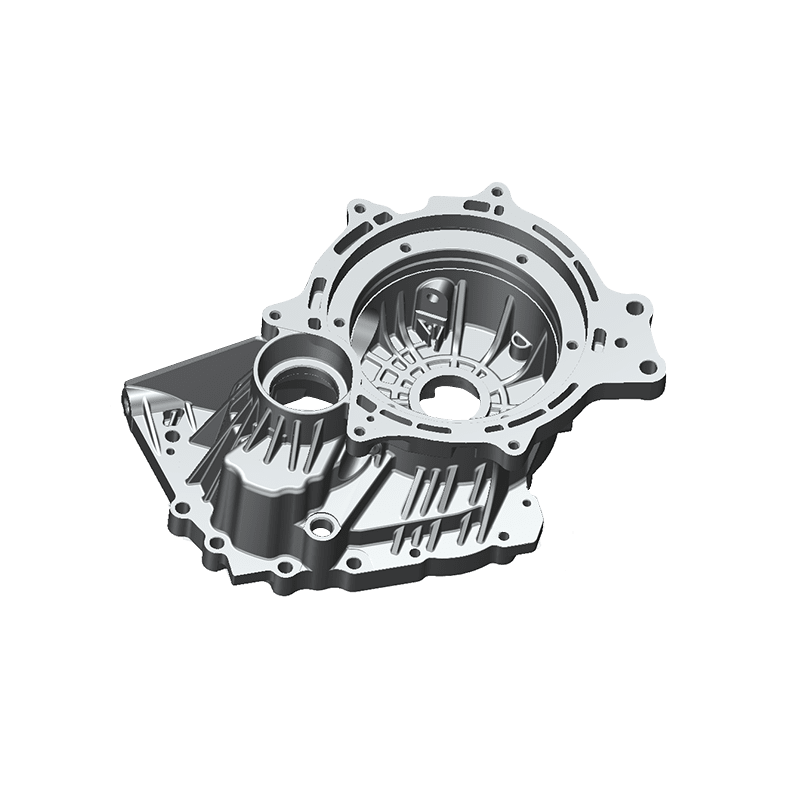

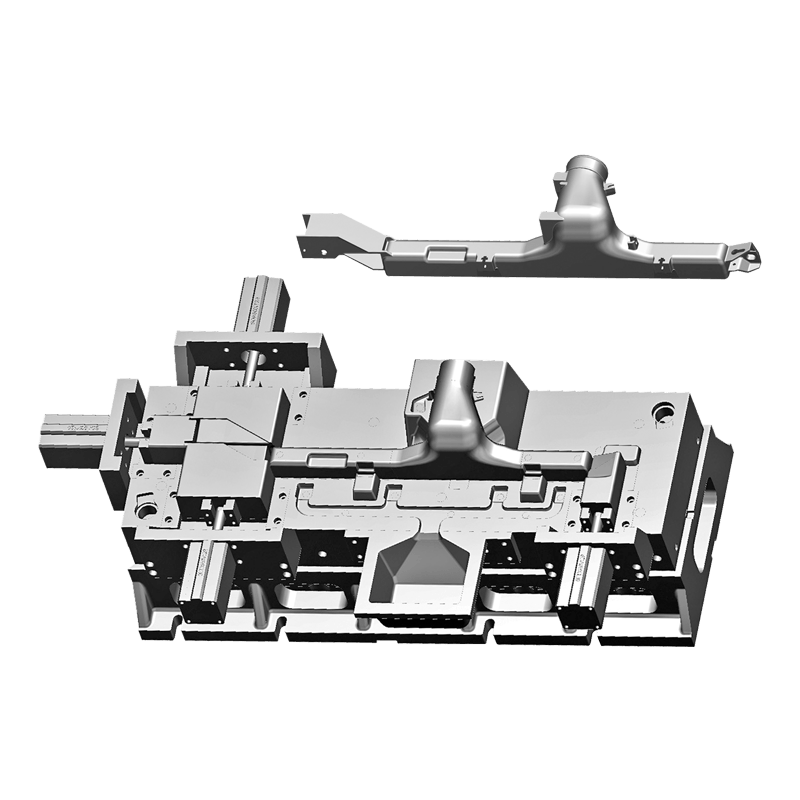

カビの設計に関しては、パイプの形状とサイズを最適化することが、排気効率を改善するための鍵です。設計者は、ガスの流れの動的特性を深く分析し、コンピューターシミュレーションと実験的検証を使用し、最適なパイプ設計スキームを決定する必要があります。たとえば、徐々に拡大するパイプ設計を使用すると、排気抵抗を効果的に減らし、排気ガスの流れ速度を高めることができます。合理的なパイプの湾曲と長さは、渦電流と逆流を回避するのに役立ち、それにより滑らかな排気ガスの排出を確保します。同時に、金型の設計は、エンジンとのマッチングを検討し、排気パイプとエンジン排気ポートの間の密接な接続を確保し、空気の漏れをさらに減らし、全体的な排気効率を改善する必要があります。

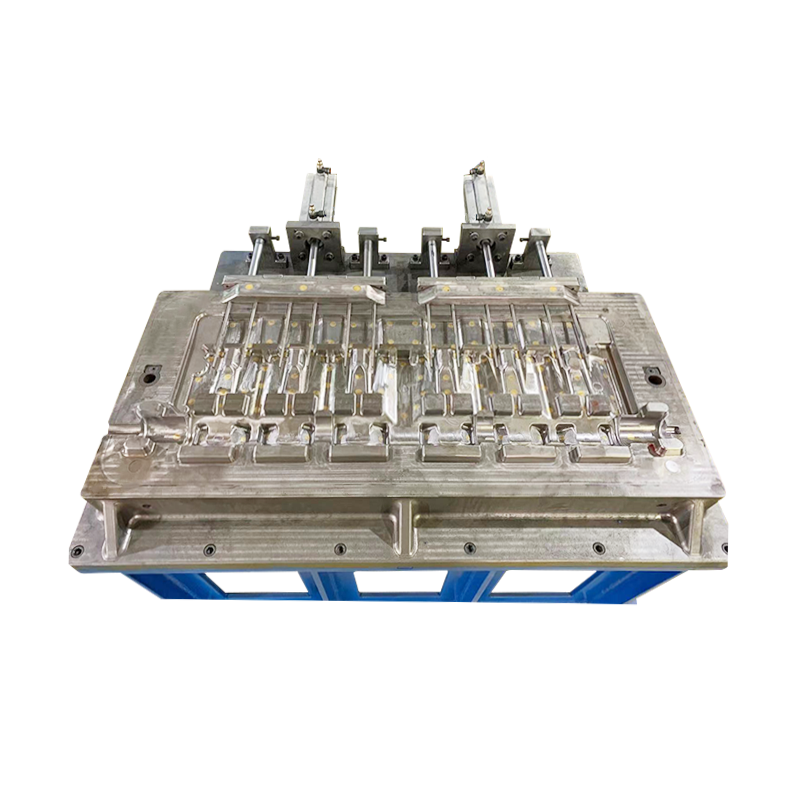

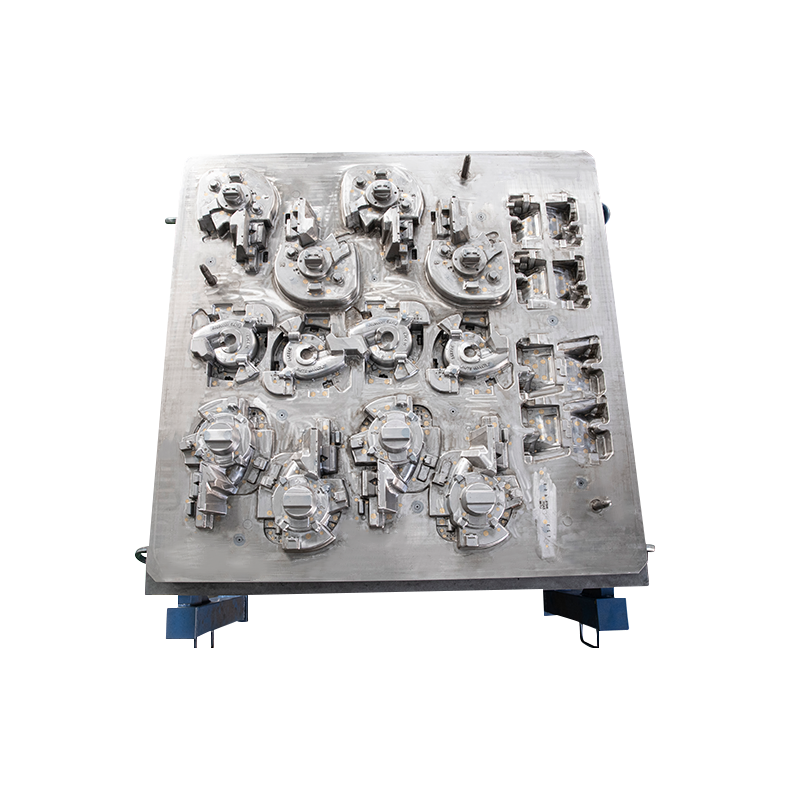

製造プロセスの最適化は、排気パイプ型の排気効率を改善するための重要な部分です。高度な鋳造、鍛造、または溶接プロセスの使用により、高精度の製造と金型の効率的な生産が保証されます。たとえば、精密鋳造プロセスは、複雑な形状と正確な寸法を備えた排気パイプ型を生成できますが、レーザー溶接技術は金型のシームレスな接続を実現し、全体的な強度とシーリングパフォーマンスを向上させることができます。製造プロセスでは、熱処理と表面処理プロセスの厳密な制御が、カビの寸法の安定性と腐食抵抗を確保するための鍵です。

最適化後、定期的なカビの維持とケアは、排気効率を改善するために必要な手段です。メンテナンス作業には、金型の表面のオイルと炭素堆積物の清掃、金型の摩耗のチェック、および時間内に修理または交換が含まれます。さらに、マフラー内に吸収材料を追加したり、排気パイプの断面形状を調整したりするなど、排気効率をさらに改善できるなど、車両の実際の使用に応じて、排気管のタイムリーな調整と最適化を行うことができます。

Pусский

Pусский スペイン語

スペイン語