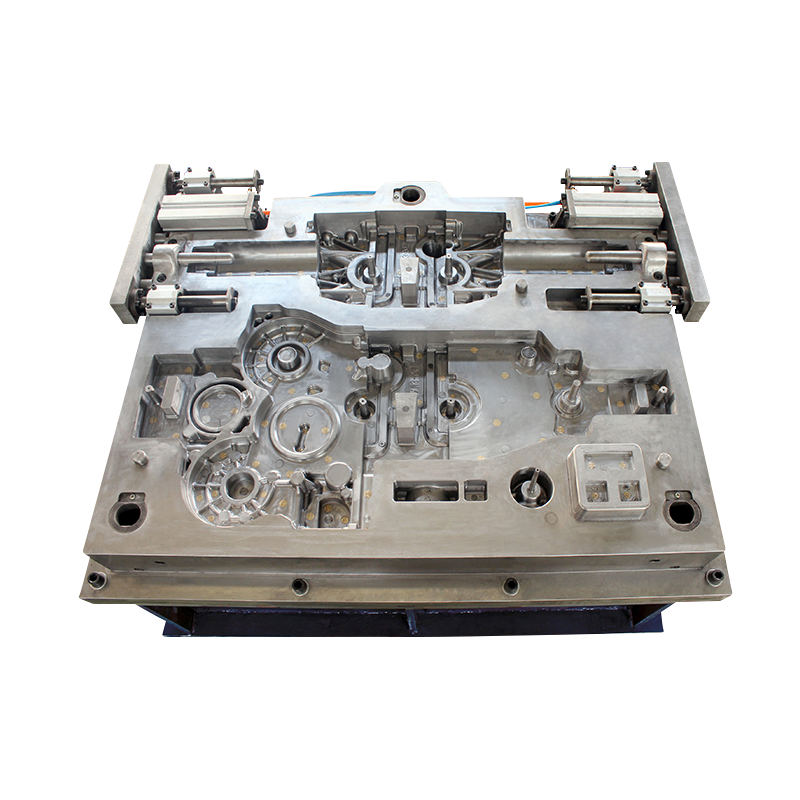

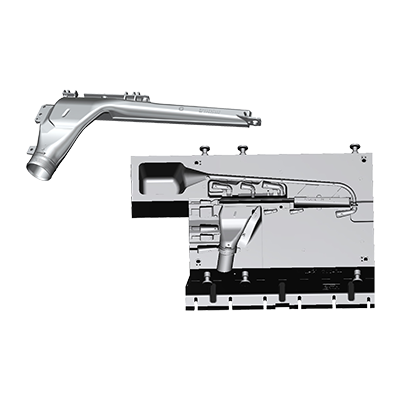

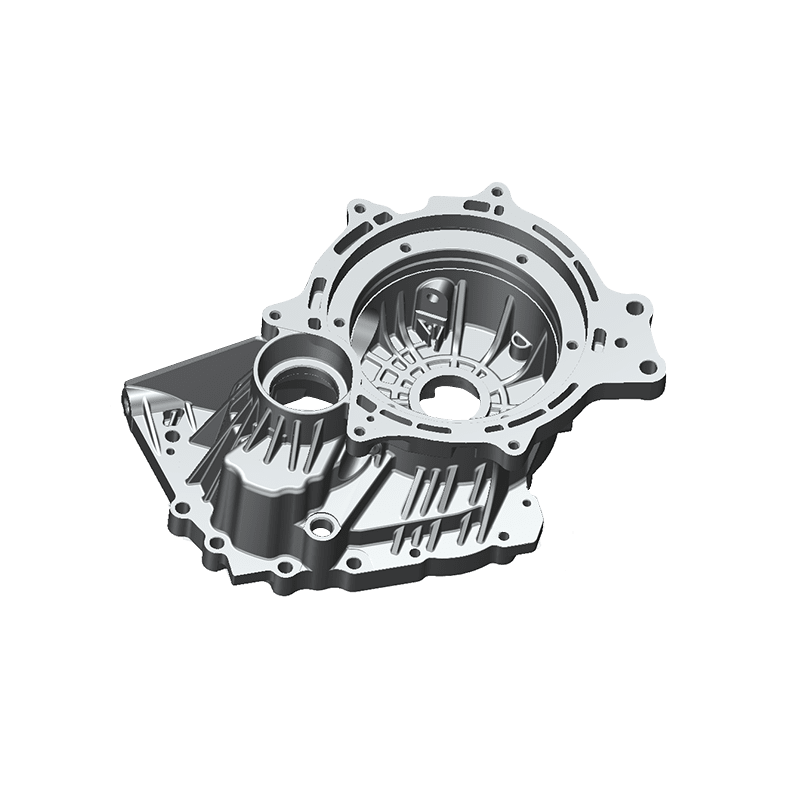

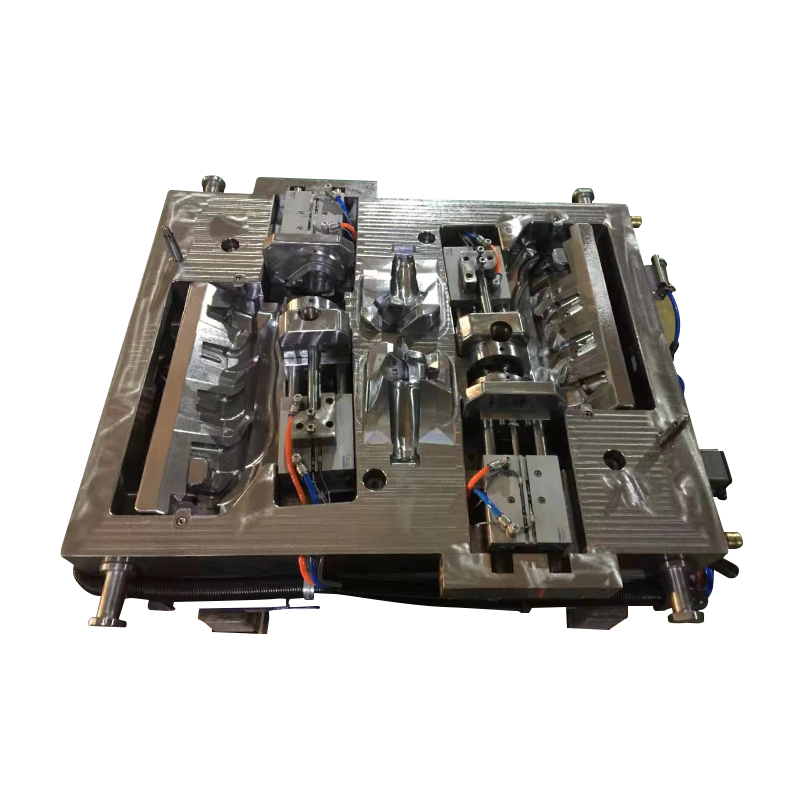

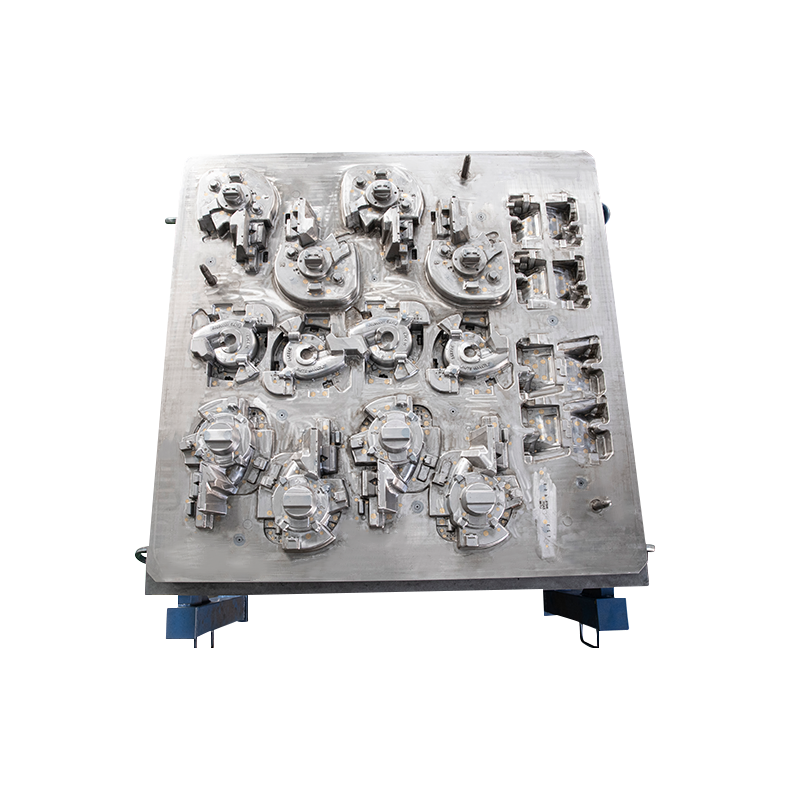

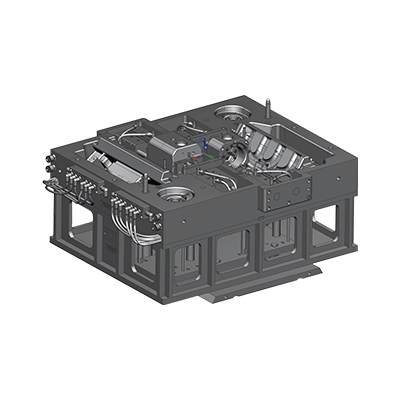

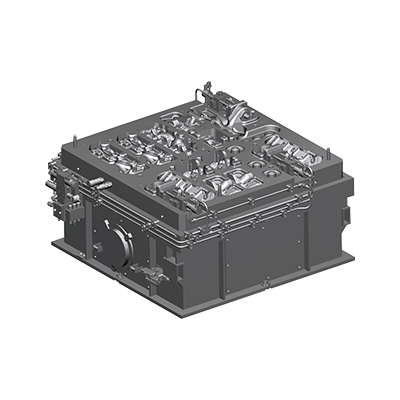

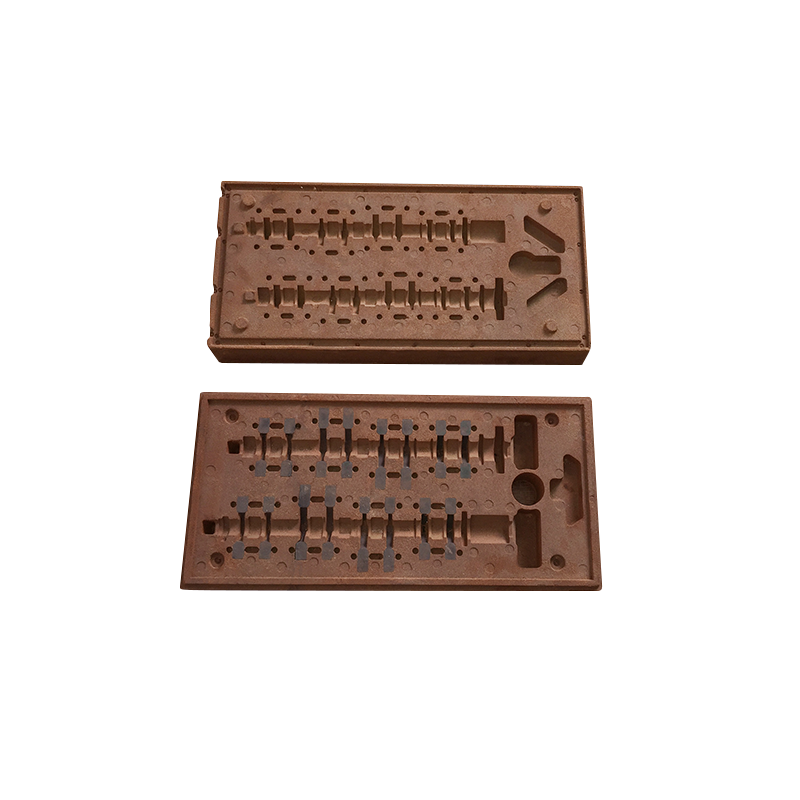

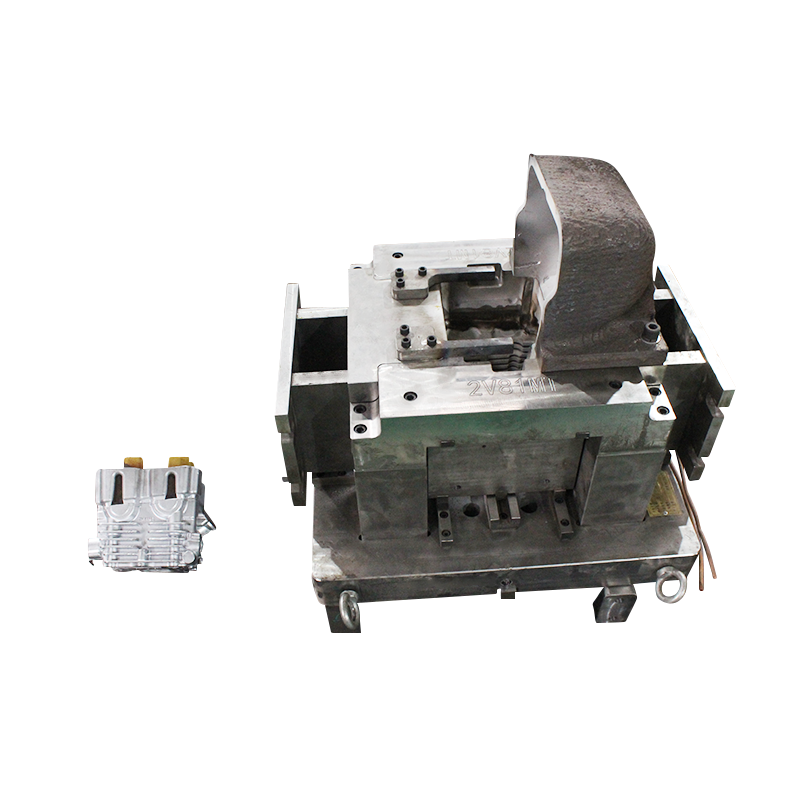

自動車、航空宇宙、機械製造など多くの産業分野で、 エンジン金型 生産プロセスの中核となるツールです。その性能と品質は、最終製品の品質と生産効率に直接影響します。数ある金型の表面処理技術の中でも、表面めっき処理はその高い向上効果と幅広い応用性から、エンジン金型の性能向上に重要な工程の一つとなっています。

表面めっき処理の基本原理

表面メッキは、電気分解を使用して金型の表面に金属コーティングを堆積させるプロセスです。めっき液中の金属イオンを電解槽内での化学反応により金属原子に還元し、金型基材に密着させ、連続的で均一な金属めっき層を形成する工程です。このコーティングは、金型表面の化学組成と微細構造を変化させるだけでなく、金型の硬度、耐摩耗性、耐食性、耐疲労性などの重要な性能指標を大幅に改善します。

エンジン金型への表面メッキ処理の効果

耐摩耗性の向上

製造プロセス中、エンジン金型は射出成形材料からの摩擦や摩耗に耐える必要があります。表面めっき処理により、金型の表面に高硬度で耐摩耗性の高い金属皮膜の層を形成することができ、使用中の金型の摩耗を効果的に軽減し、金型の寿命を大幅に延長することができます。

耐食性の向上

自動車や航空宇宙などの産業分野では、エンジン金型はさまざまな腐食媒体による侵食にさらされることがよくあります。表面めっき処理は、金型の表面に緻密な金属コーティングを形成し、それによって腐食性媒体と金型マトリックスの接触を効果的に隔離し、金型の耐食性を高め、信頼性と安定性を向上させます。

表面仕上げの改善

表面メッキ処理により、エンジン金型の表面仕上げが大幅に向上し、金型表面の粗さや微小亀裂が減少するため、射出成形部品の製造プロセス中の表面欠陥が減少し、製品の全体的な品質と美観が向上します。

熱伝達性能を最適化

特定の電気めっき層 (銅、ニッケルなど) は優れた熱伝導特性を備えており、エンジン金型の冷却システムで重要な役割を果たします。電気めっき処理により、金型の主要部分に効率的な熱伝導皮膜を形成することができ、金型の冷却効果を最適化し、射出成形部品の成形品質と生産効率を向上させます。

エンジン金型製造における表面メッキ処理の応用

エンジン金型の製造工程では、金型の主要部分や脆弱な部分に表面メッキ処理が多用されています。たとえば、金型のキャビティやコアなどの重要な領域に硬質クロムめっきを施すと、金型の耐摩耗性と耐用年数が大幅に向上します。金型の冷却水路や通気口などの脆弱な部分にニッケルメッキを施すことで、金型の耐食性と熱伝導率を向上させることができます。

Pусский

Pусский スペイン語

スペイン語