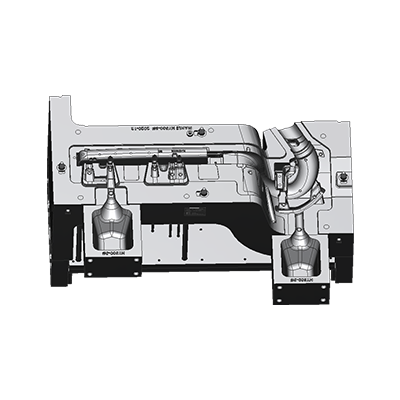

精密工学はその核心です 自動車エンジン金型 、エンジン部品の製造における一貫性の基盤として機能します。最新のエンジン部品の複雑な形状、厳しい公差、厳しい仕様により、従来の製造方法では達成が困難なレベルの精度が必要になります。自動車エンジンの金型は、高度な設計技術、最先端の素材、綿密な製造プロセスを組み合わせることにより、これらの課題に対処します。

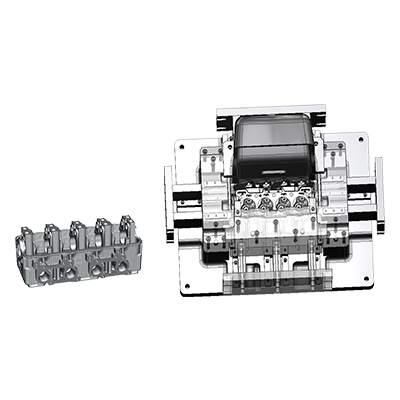

高度なコンピュータ支援設計 (CAD)

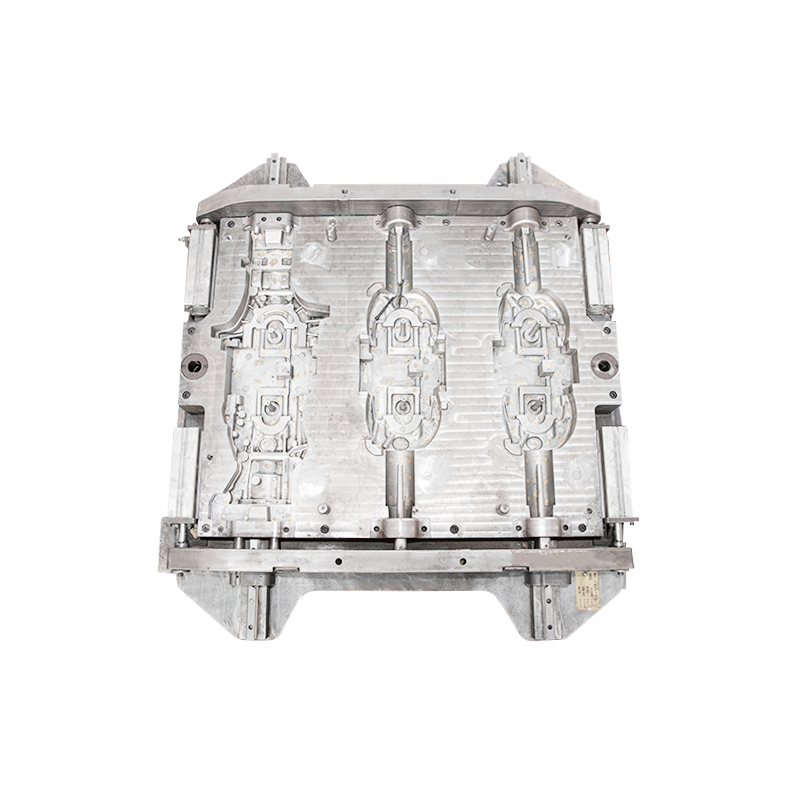

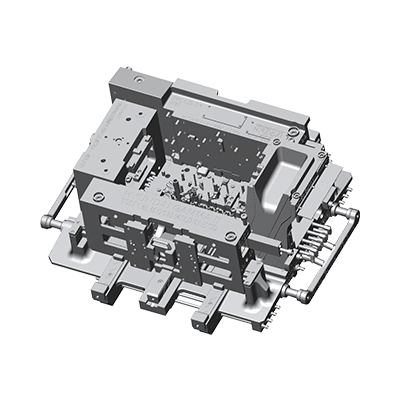

精度は設計から始まります。最新の自動車エンジンの金型は、高度なコンピュータ支援設計 (CAD) ソフトウェアを使用して概念化されています。 CAD を使用すると、エンジニアはエンジン コンポーネントと対応する金型の複雑な 3D モデルを作成できます。これらのモデルを分析、改良、最適化することで、あらゆる輪郭、角度、寸法が希望の仕様と完全に一致するようにすることができます。

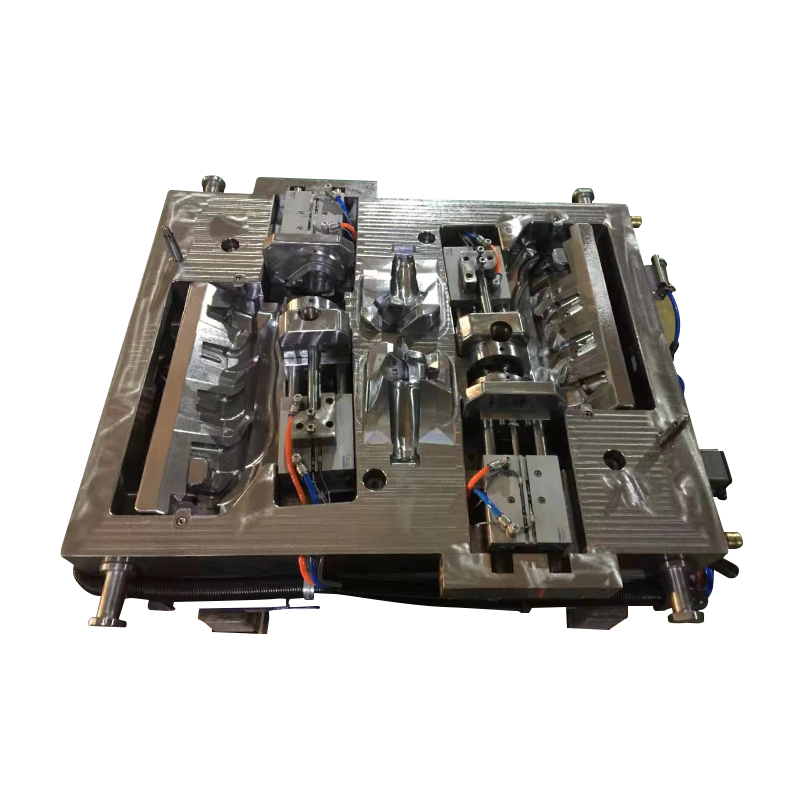

微細ミーリングと高精度加工

これらの複雑なデザインを物理的な金型に変換するには、精密機械加工技術が活躍します。 CNC 加工のサブセットであるマイクロフライス加工を使用すると、金型コンポーネントに非常に詳細な形状を作成できます。微調整された制御と高速スピンドルを備えた高精度加工ツールにより、最も複雑な形状も金型コンポーネント上で正確に複製されます。

公差管理

公差、つまり所望の仕様からの許容変動は、精密工学において重要です。自動車エンジンの金型は、多くの場合マイクロメートル単位で測定される非常に厳しい公差に対応するように設計されています。これらの厳しい公差により、金型を使用して製造されたエンジン コンポーネントが正確な仕様に準拠し、性能、装備、耐久性に影響を与える可能性のある変動を最小限に抑えることができます。

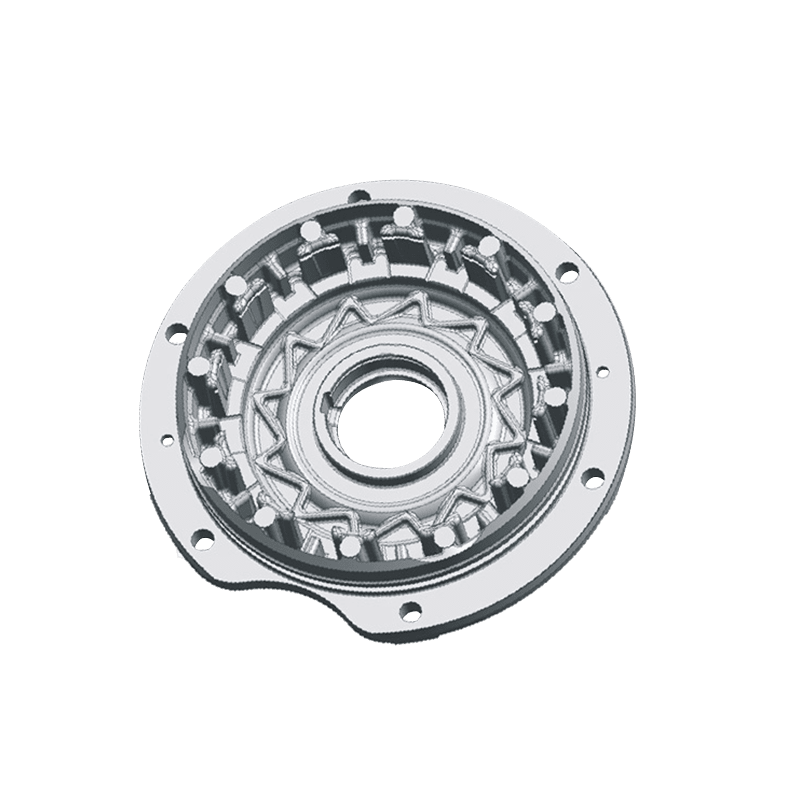

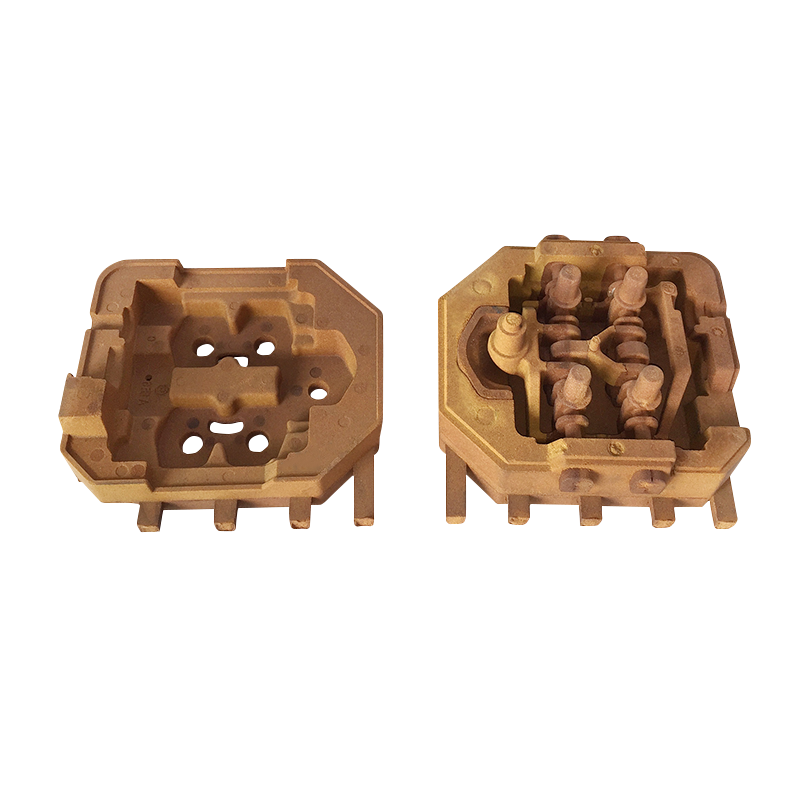

材料の選択と熱処理

自動車エンジンの金型に使用される材料は、精度と耐久性を高めるために慎重に選択されています。 H13 や P20 などの高級工具鋼は、その優れた硬度と耐熱性により一般的に選択されます。製造後、金型コンポーネントは熱処理プロセスを経て、機械的特性がさらに強化され、動作寿命全体にわたって一貫した寸法が保証されます。

先進の測定・検査技術

精度は設計と製造だけでは実現できません。一貫性を維持するには、厳格な品質管理プロセスが不可欠です。自動車エンジンの金型は、三次元測定機 (CMM) や光学スキャナーなどの高度な計測ツールを使用して、細心の注意を払って測定および検査されます。これらのテクノロジーは、金型コンポーネントが設計段階で定められた仕様を正確に満たしていることを検証します。

Pусский

Pусский スペイン語

スペイン語