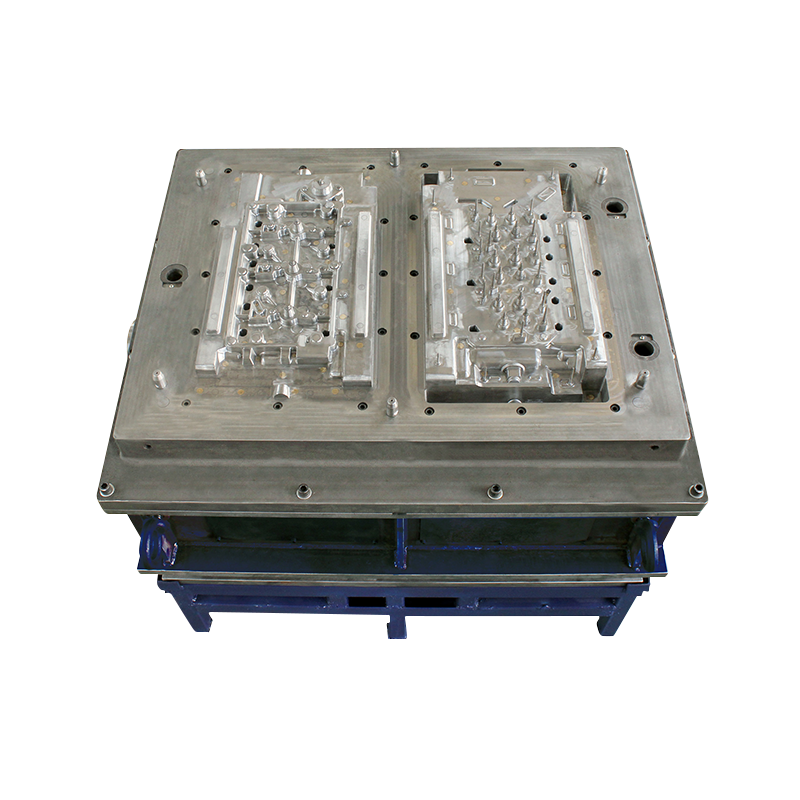

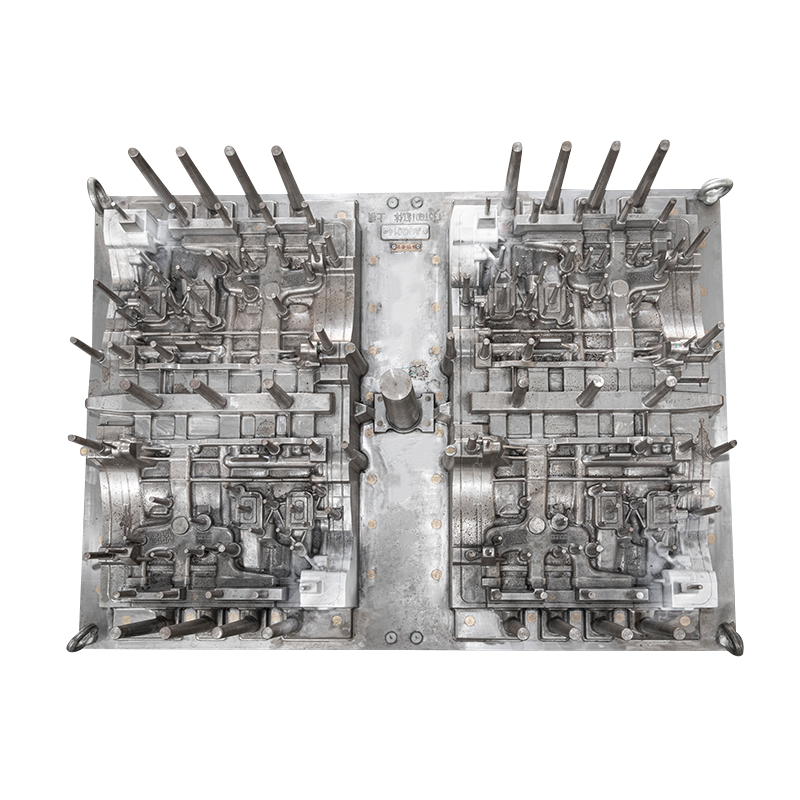

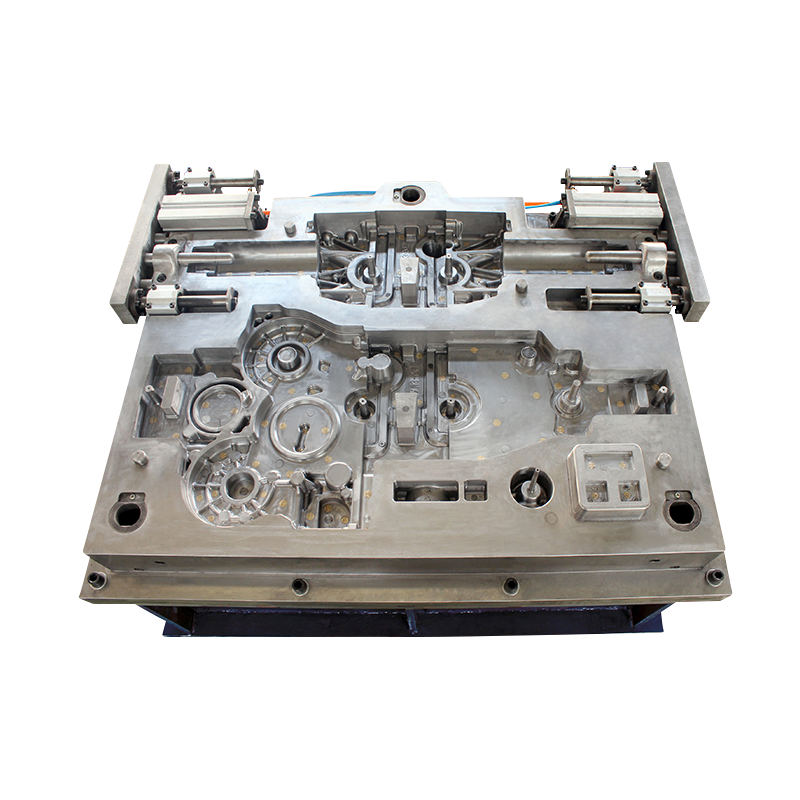

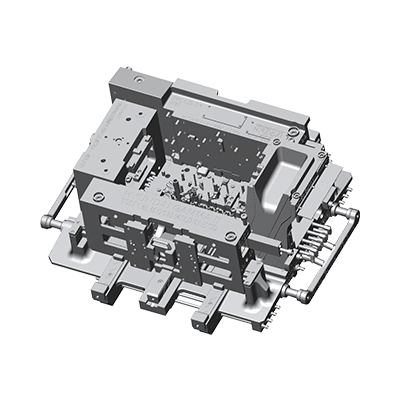

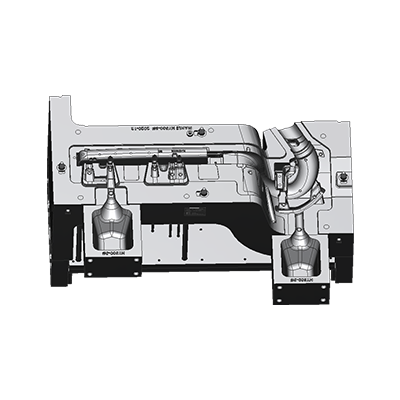

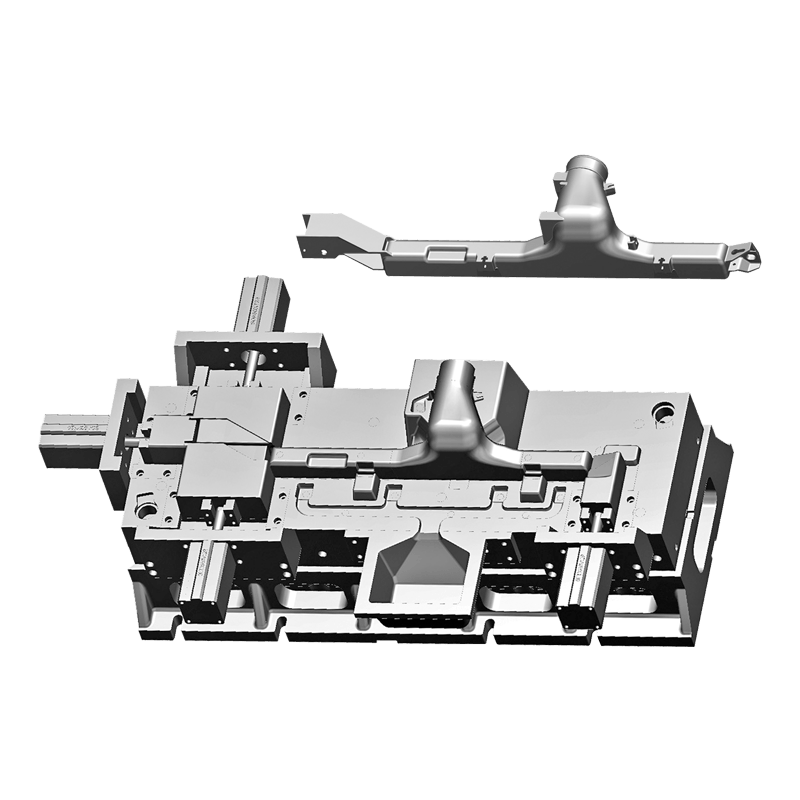

材料の選択と熱処理プロセスは、 自動車エンジン金型 性能、耐久性、精度に不可欠です。これらの細心の注意を払って選択された材料と処理は、金型が大量生産の厳しい条件に耐え、厳しい公差を維持し、高品質のエンジン部品を一貫して提供するために不可欠です。

エンジン金型の材料に関する考慮事項

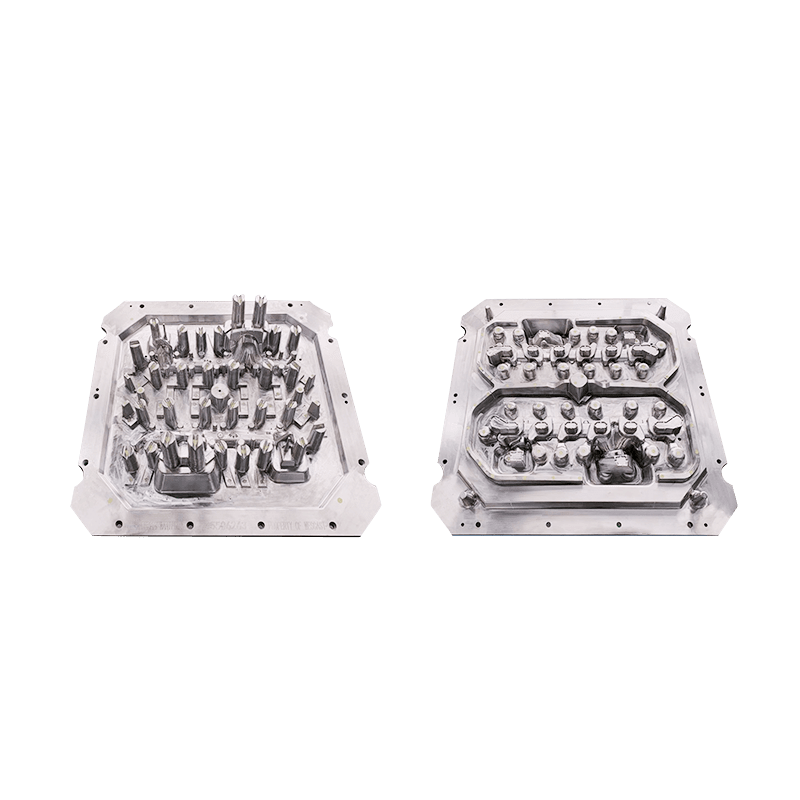

自動車エンジン金型に適切な材料を選択することは、金型の寿命、熱安定性、耐摩耗性、および全体的な性能に直接影響を与える重要な決定です。高級工具鋼は、その卓越した機械的特性と精密成形プロセスへの適合性により、一般的に使用されます。

H13 工具鋼: 優れた耐熱性と耐摩耗性で知られる H13 工具鋼は、自動車エンジンの金型によく選ばれています。高温でも硬度が維持されるため、射出成形中に発生する繰り返しの加熱と冷却のサイクルに適しています。

P20 工具鋼: P20 工具鋼は、その多用途性と機械加工性により、一般的に使用されるもう 1 つの材料です。優れた靱性、硬度の均一性、寸法安定性を備えており、これらはすべて金型部品の精度を維持するために重要です。

D2 工具鋼: D2 工具鋼は、高硬度、耐摩耗性、優れた寸法安定性で知られています。激しい摩耗や衝撃を受ける金型部品によく使用されます。

エンジン金型の熱処理

自動車エンジン金型の熱処理は、選択した材料の機械的特性を向上させる細心の注意を払ったプロセスです。熱処理の主な目的は、硬度を高め、靱性を改善し、寿命のために微細構造を最適化することです。一般的な熱処理プロセスには次のようなものがあります。

アニーリング: アニーリングでは、金型コンポーネントを特定の温度に加熱し、ゆっくりと冷却します。このプロセスにより内部応力が緩和され、微細構造が改善され、硬度が低下します。被削性を向上させるために機械加工後によく使用されます。

焼き入れ: 焼き入れでは、金型コンポーネントを高温から室温まで急速に冷却します。この急速冷却により硬化した微細構造が形成され、耐摩耗性と耐久性が向上します。ただし、焼き入れによって応力が発生する可能性もあり、その後の焼き戻しが必要になります。

焼き戻し: 焼き入れに続く焼き戻しでは、金型コンポーネントを特定の温度まで再加熱し、その後ゆっくりと冷却します。このプロセスにより、焼入れによってもたらされた脆性が軽減され、靭性が向上し、金型コンポーネントに亀裂や破損が発生しにくくなります。

窒化: 窒化は、金型部品の表面に窒素を拡散させる表面硬化プロセスです。これにより、硬くて耐摩耗性の層が形成され、特に摩擦や摩耗が大きい部品の金型の寿命が延びます。

Pусский

Pусский スペイン語

スペイン語