重力鋳造は、非鉄合金部品を製造するプロセスです。永久鋳型鋳造と呼ばれることもあり、アルミニウム、亜鉛、または銅ベースの合金に使用されます。溶湯を型に流し込み、溶湯を冷やし、鋳物を取り出すという3つの工程で構成されています。このプロセスにはいくつかの利点があります。

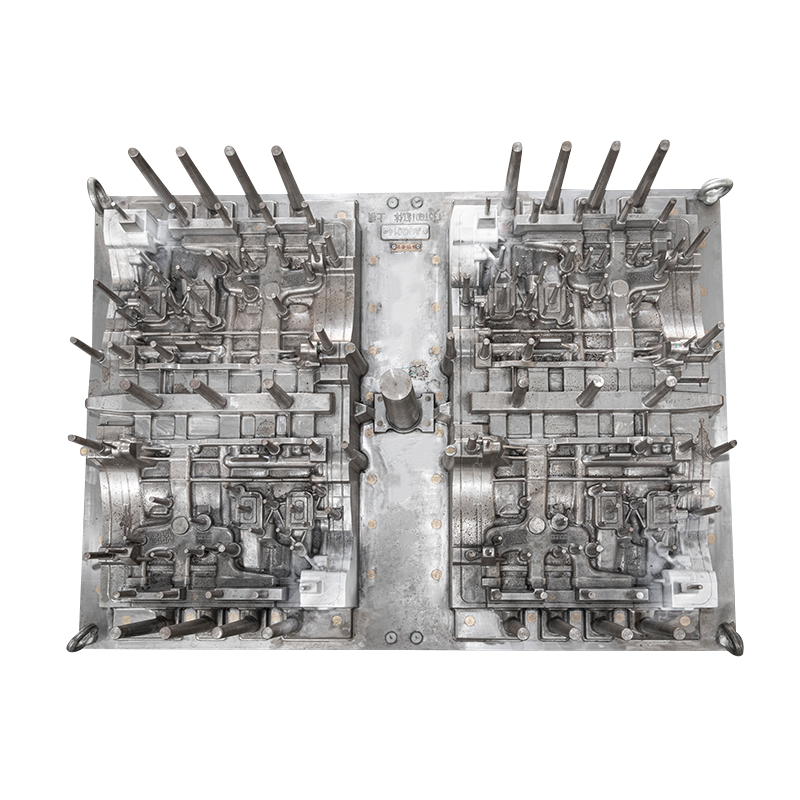

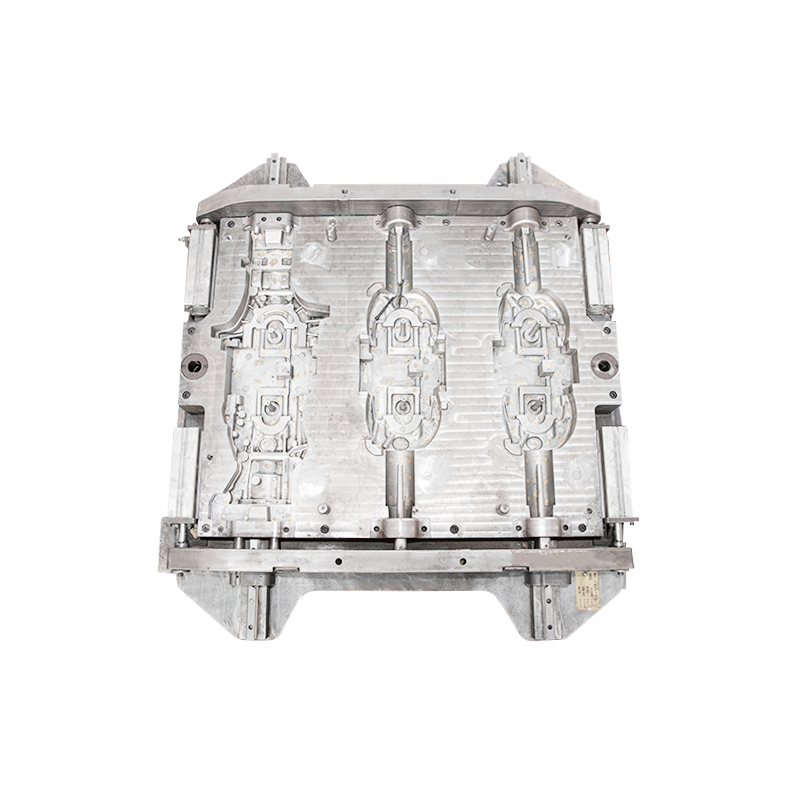

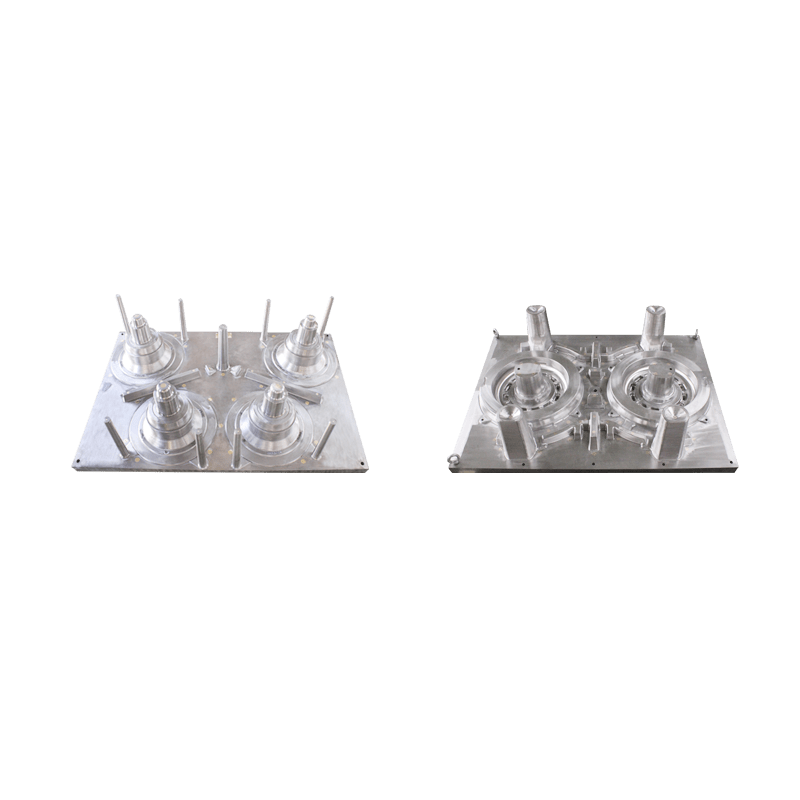

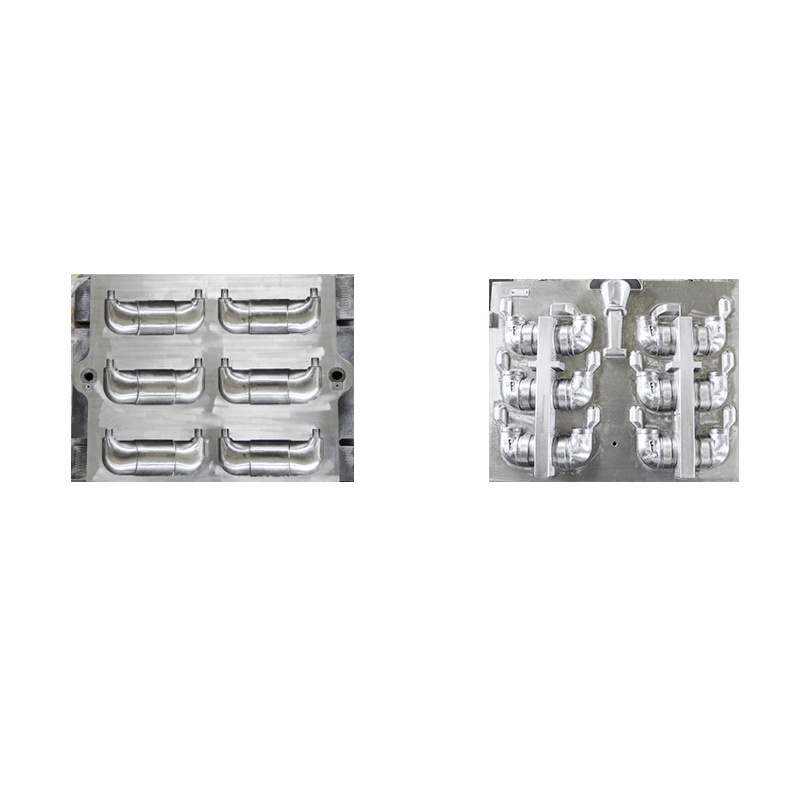

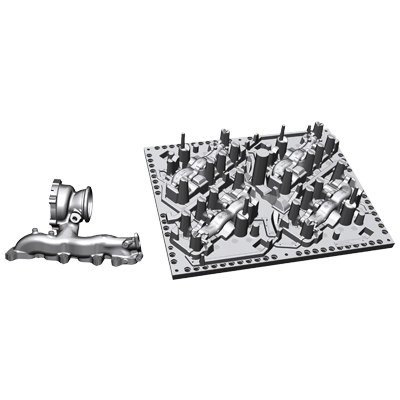

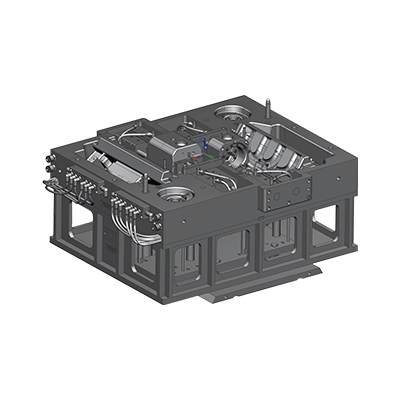

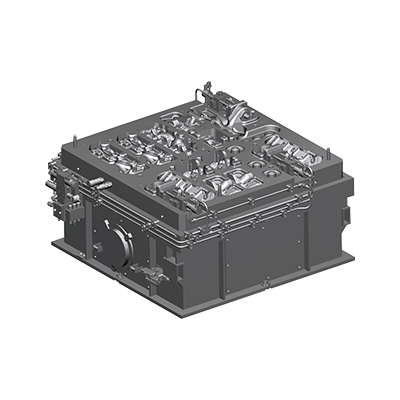

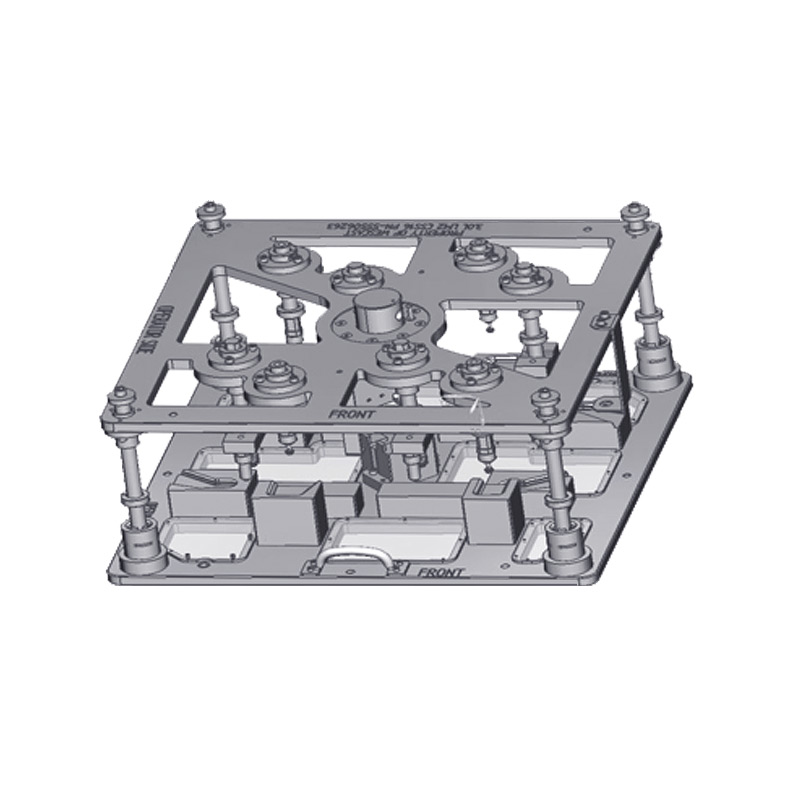

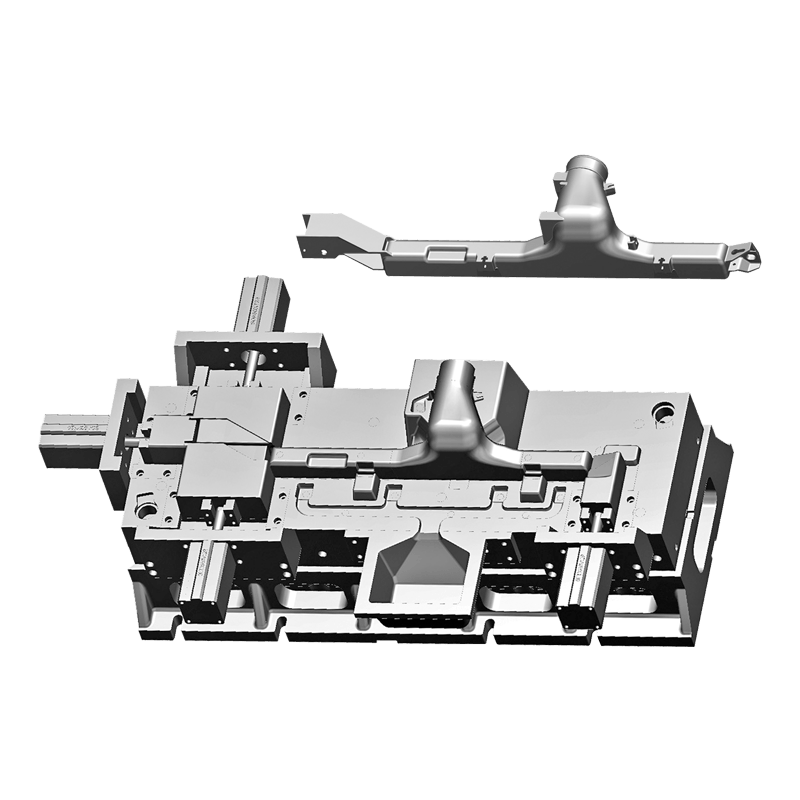

注ぐ前に、溶銑は鋳物を保護し、寿命を延ばす耐火材料でコーティングされます。次に、 重力鋳造金型 クランプで閉じています。液体金属は、重力によって金型キャビティに流れ込みます。固化後、鋳物は金型キャビティから取り出されます。鋳物の収縮を補うためにライザーと組み合わせて使用されることが多く、歩留まりが 60% 以下に制限されます。ただし、鋳物を保護するのにコーティングが不十分な場合は、機械的なエジェクタ ピンの使用が必要になることがあります。これらのピンは金型に配置され、鋳物に小さな丸い印象を残します.

重力鋳造の 2 つ目の利点は、充填能力が高いことです。金型は薄い部分を充填するように設計されており、必要な空気の量を減らします。これにより、生産コストを削減し、スクラップを回避できます。金型は 200 ~ 280 度の温度に予熱されます。次に、所望の組成の液体金属がそれに注がれる。金属が冷えると固まります。鋳造の準備が整ったら、ゲート システムとライザー システムを鋳造から分離します。その後、金型は洗浄され、次の鋳造プロセスの準備が整います。

重力鋳造は、金属加工の最も古いプロセスの 1 つです。重力を利用して金属を型に流し込む工程です。他のほとんどのプロセスでは、強制圧力または自然圧力差を使用して金属を金型に押し込みます。アルミニウムやその他の軽量合金の場合、この方法は特に有効です。重力鋳造金型も同様の部品に再利用できます。この方法は、同じ部品を複数製造する費用対効果の高い方法です。

重力鋳造の重要な特徴の 1 つは、金型が表面の欠陥を最小限に抑えるように設計されていることです。これは、金型のキャビティを断熱コーティング材で断熱することによって行われます。このコーティング層は、しわのような表面欠陥の形成を防ぎます。重力鋳造の鋳型の場合、鋳型の外周部が大きくなるため、キャビティ内の溶湯の流れが遅くなります。

重力鋳造金型には、高圧ダイカスト金型よりも多くの利点があります。金型は、肉厚が 4mm という薄さで、より正確に作成できます。金型は熱処理も可能で、より耐久性があります。重力鋳造金型の最大の利点の 1 つは、生産性と歩留まりが高いことです。また、人件費を削減する優れた方法でもあります.

Pусский

Pусский スペイン語

スペイン語