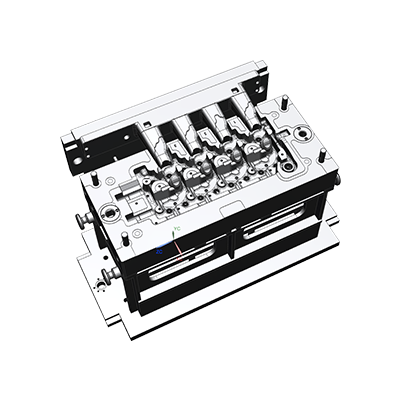

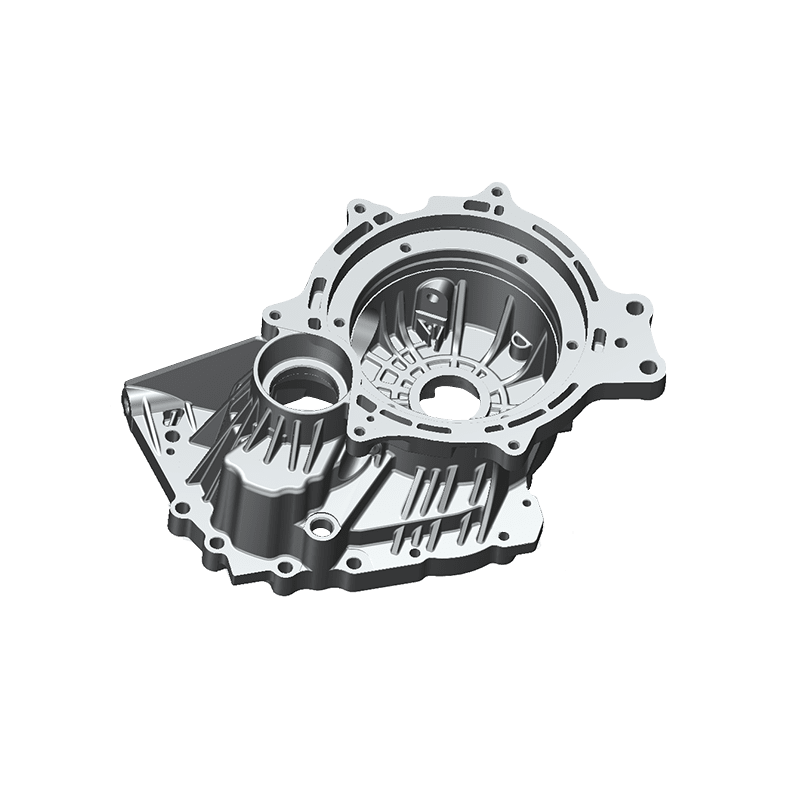

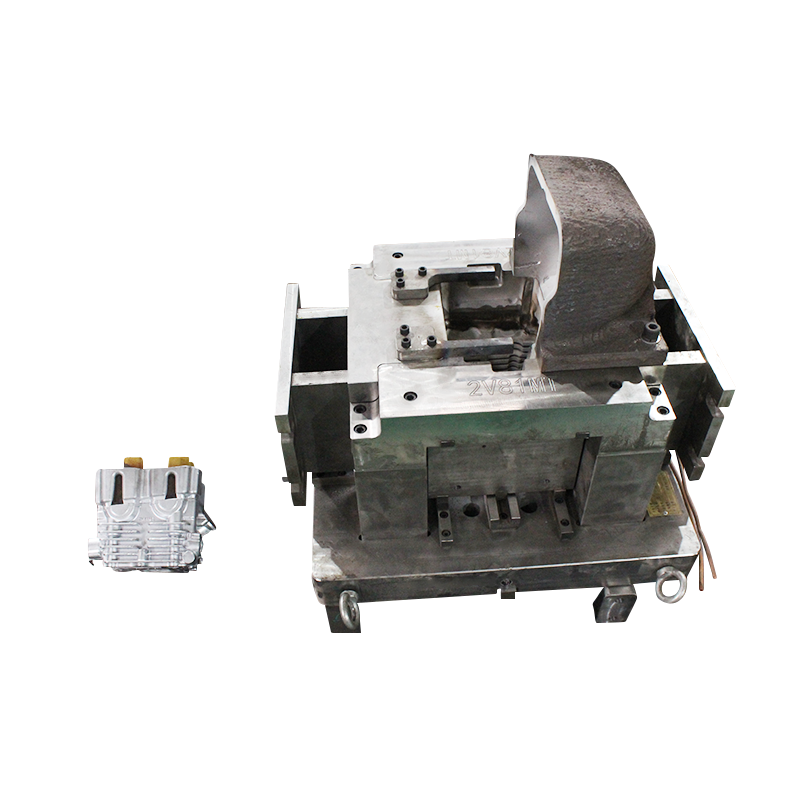

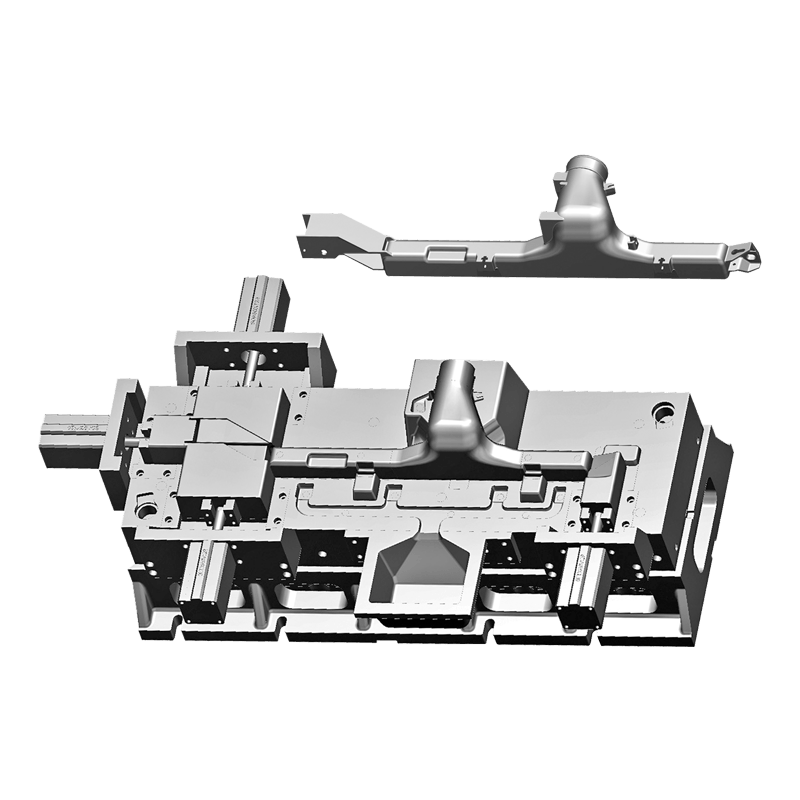

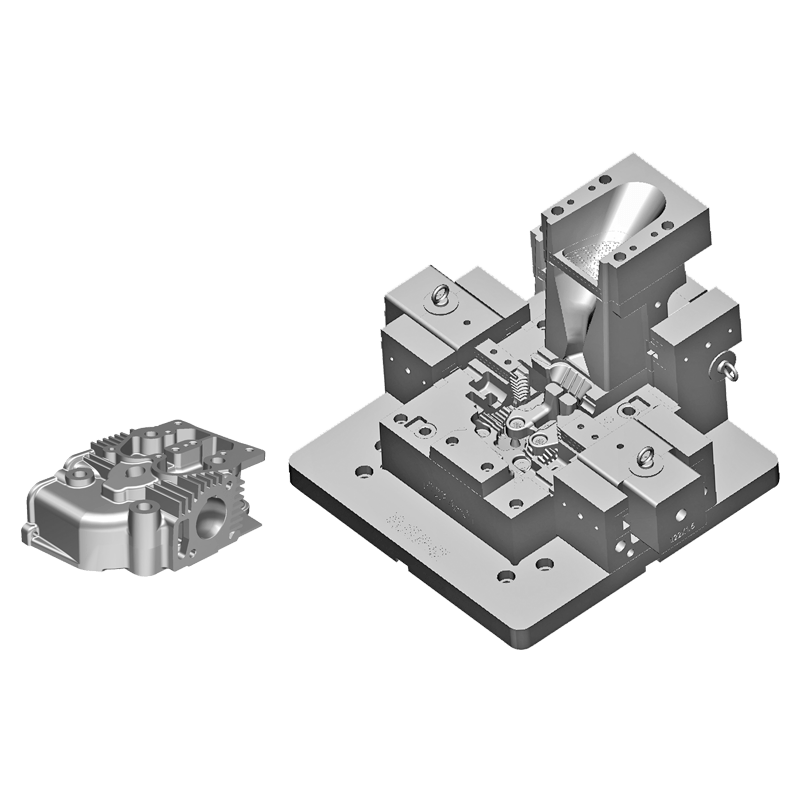

の過程で シリンダーブロック型 設計と製造、幾何学とサイズの精度が主な考慮事項です。シリンダーブロックの構造は複雑で、通常、複数のシリンダーボア、冷却チャネル、接続ホールが含まれています。これらの機能の正確な再現は、エンジンの全体的なパフォーマンスに不可欠です。設計段階では、エンジニアはコンピューター支援設計(CAD)ソフトウェアを使用して詳細な3Dモデリングを実行し、金型のジオメトリがシリンダーブロック設計に完全に適合するようにします。わずかなエラーが発生すると、シリンダーブロックの適合度が低下する可能性があり、これはエンジンの効率と安全性に直接影響します。

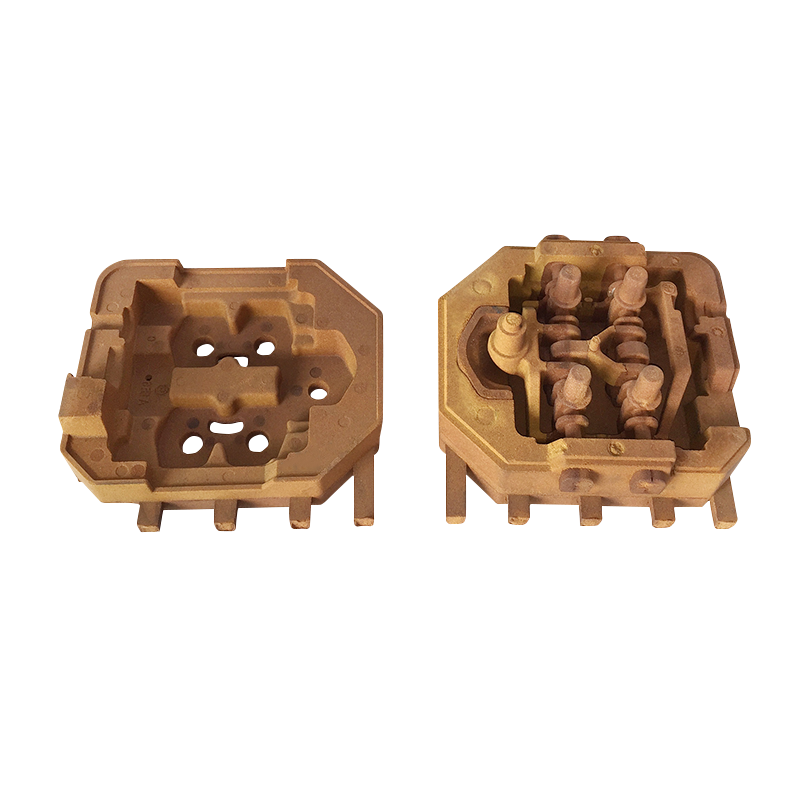

材料の選択は、シリンダーブロック金型の設計と製造の重要なリンクでもあります。金型に使用される材料は、鋳造プロセス中の高温溶融金属の影響に対処するために、優れた耐摩耗性、高温抵抗、耐食性が必要です。一般的なカビ材料には、鋳鉄、合金鋼、アルミニウム合金が含まれます。これらの材料は、強さと耐久性の要件を満たすだけでなく、加工性と経済を考慮に入れなければなりません。材料を選択するとき、エンジニアは、経済的利益を最大化するために、金型の予想されるサービス寿命とメンテナンスコストを評価する必要もあります。

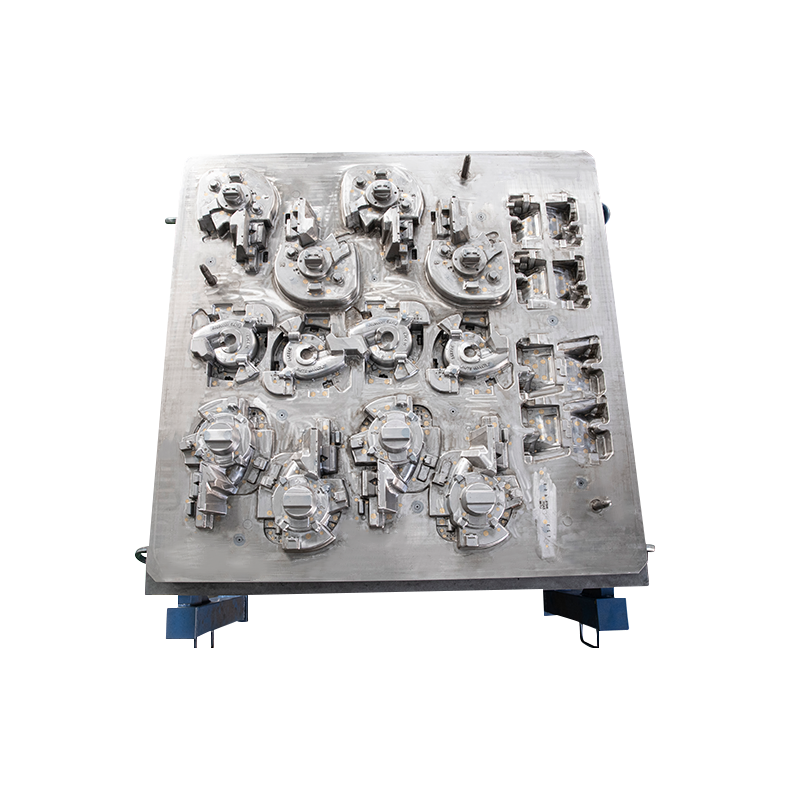

冷却システムの設計は、金型製造では無視することはできません。鋳造プロセスには、効果的な温度制御が不可欠です。溶融金属の流動性と冷却速度は、最終製品の品質に直接影響します。金型の金属の均一な冷却を確保するための金型の冷却システムの合理的な設計により、毛穴や亀裂などの不均一な温度によって引き起こされる鋳造欠陥を効果的に避けることができます。冷却チャネルのレイアウトとフローを最適化することにより、鋳造効率を大幅に改善し、生産コストを削減できます。

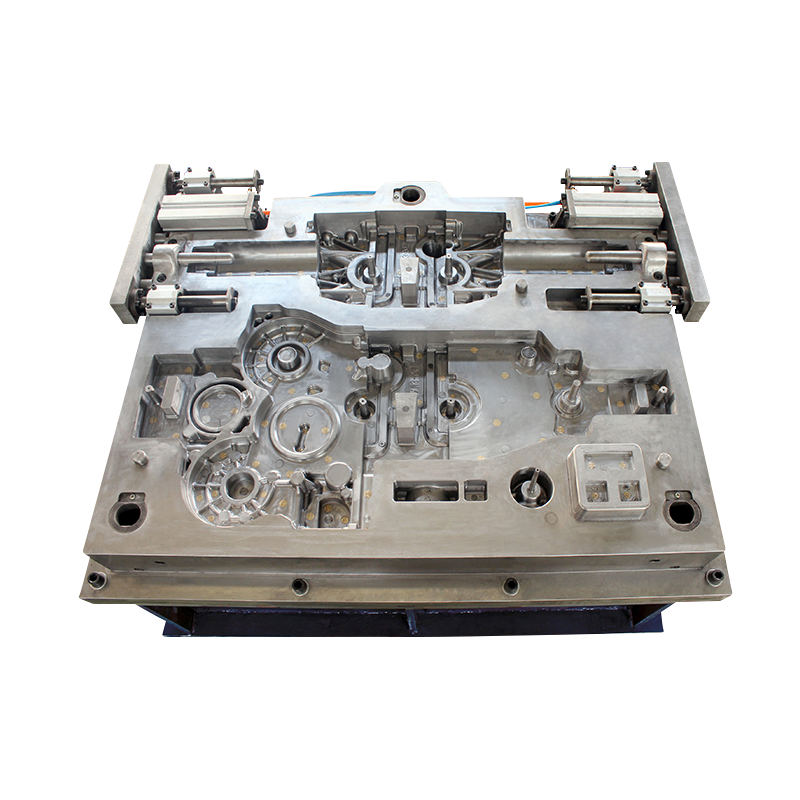

金型の処理技術は、そのパフォーマンスを確保する上で重要な要素でもあります。シリンダーブロックカビの製造は、通常、CNCミリングや電気放電加工などの高精度処理技術に依存しています。これらのプロセスは、金型のさまざまなコンポーネントの正確な適合を確保し、金型の全体的な性能を向上させることができます。処理中、エンジニアは、最良の処理効果を実現するために、切断速度、飼料速度、ツール材料などの処理パラメーターを厳密に制御する必要があります。さらに、金型の表面処理は無視することはできません。研磨や熱処理などのプロセスは、カビの耐摩耗性と完成品の表面品質を大幅に改善できます。

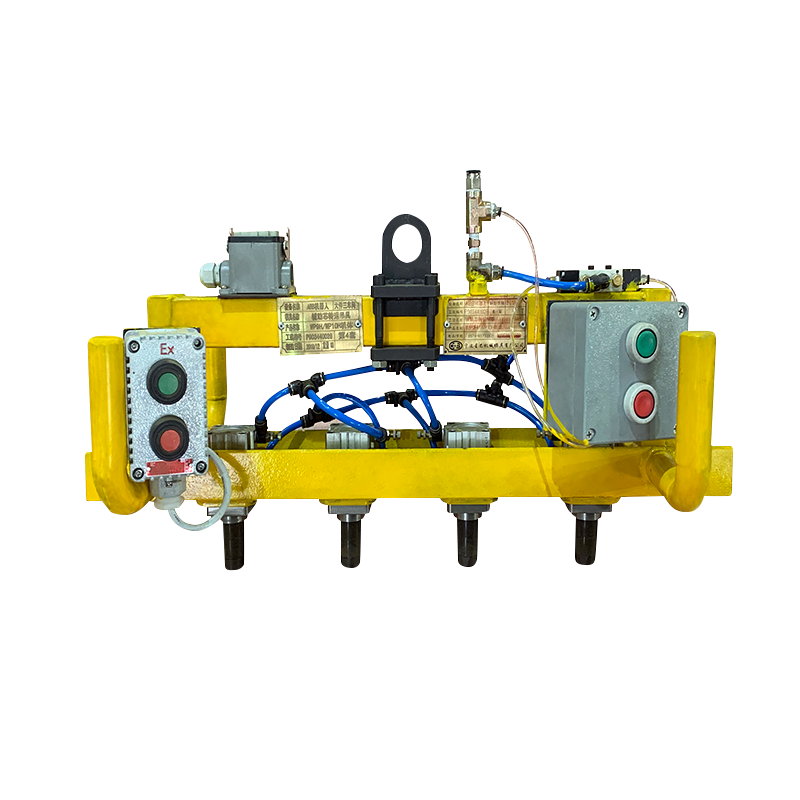

金型のアセンブリと試運転段階では、各コンポーネントの正確な適合を確保することが鍵です。金型のアセンブリは通常、鋳造プロセス中に期待される効果を確保するために複数のテストと調整を必要とします。エンジニアは、金型の包括的な評価を実施し、各コンポーネントの接続と適合を確認し、実際の使用において金型の安定性と信頼性を確保する必要があります。体系的なテストとデバッグを通じて、生産プロセスのリスクを効果的に減らし、最終製品の品質を改善することができます。

Pусский

Pусский スペイン語

スペイン語