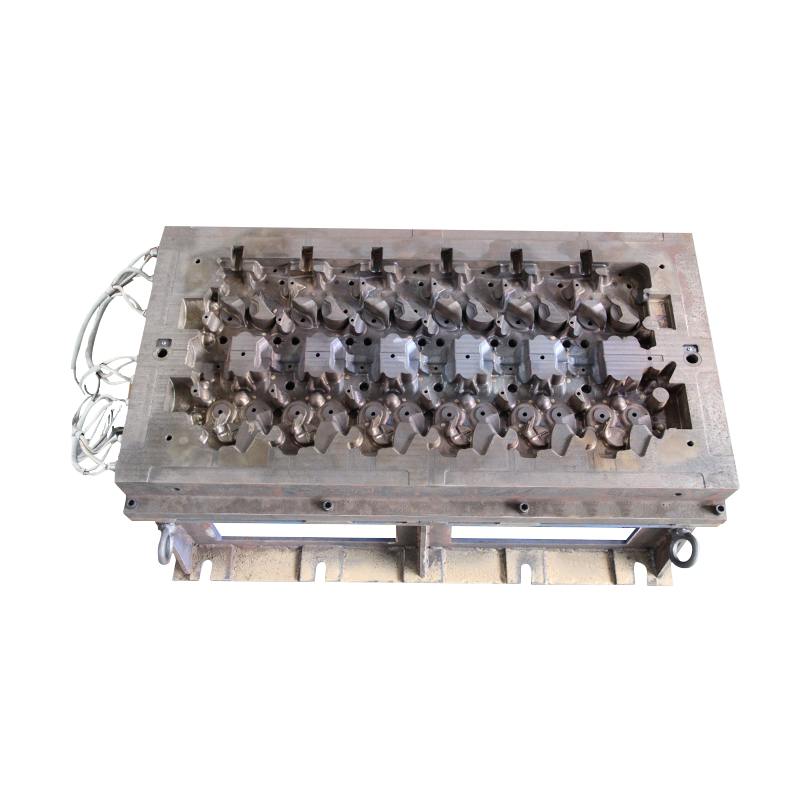

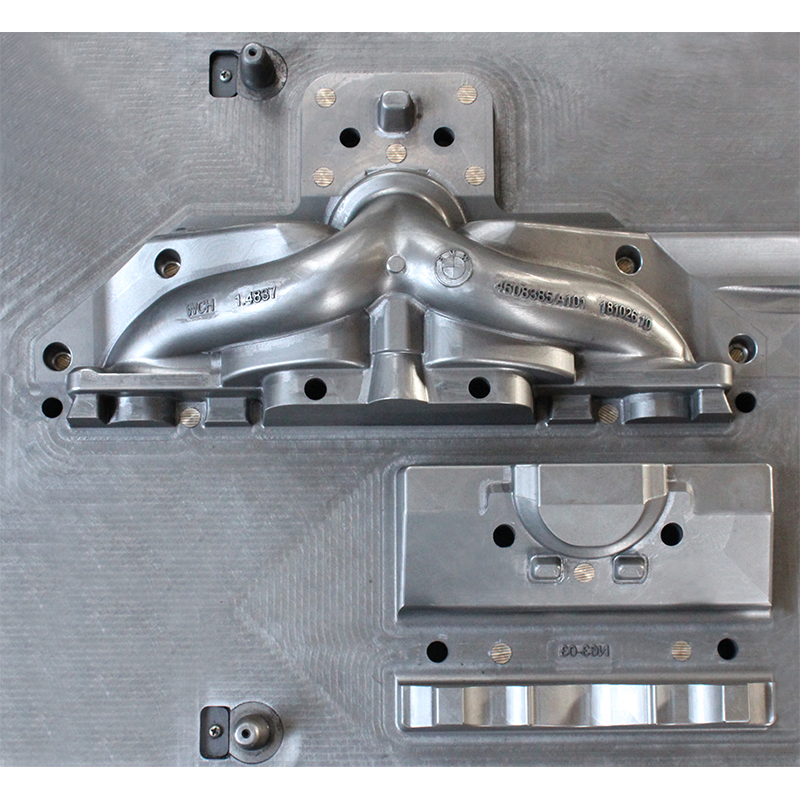

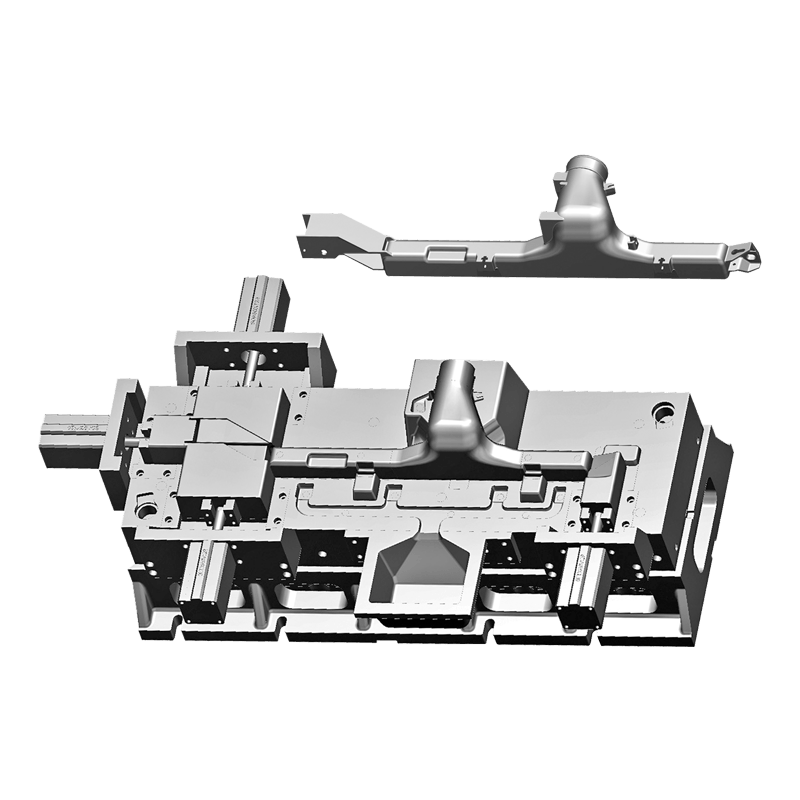

下型のキャビティ設計 自動車用ダイカスト金型 これは最終部品の形状、サイズ、品質に直接影響する重要なエンジニアリング作業です。

部品の形状に関する考慮事項:

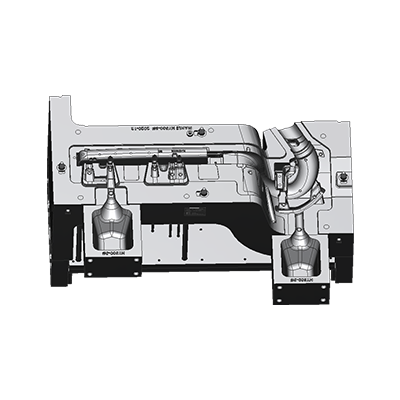

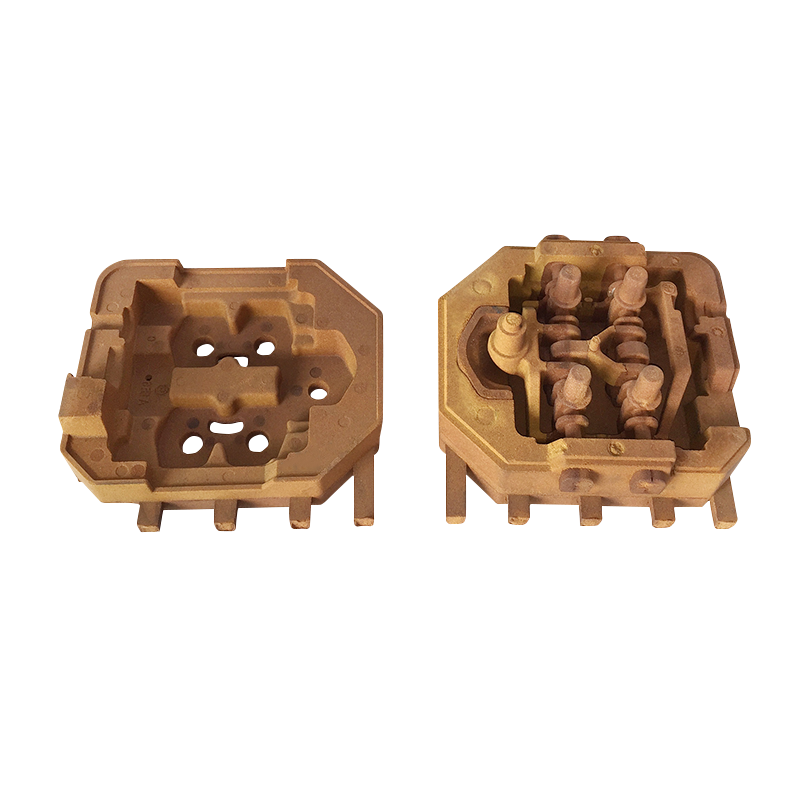

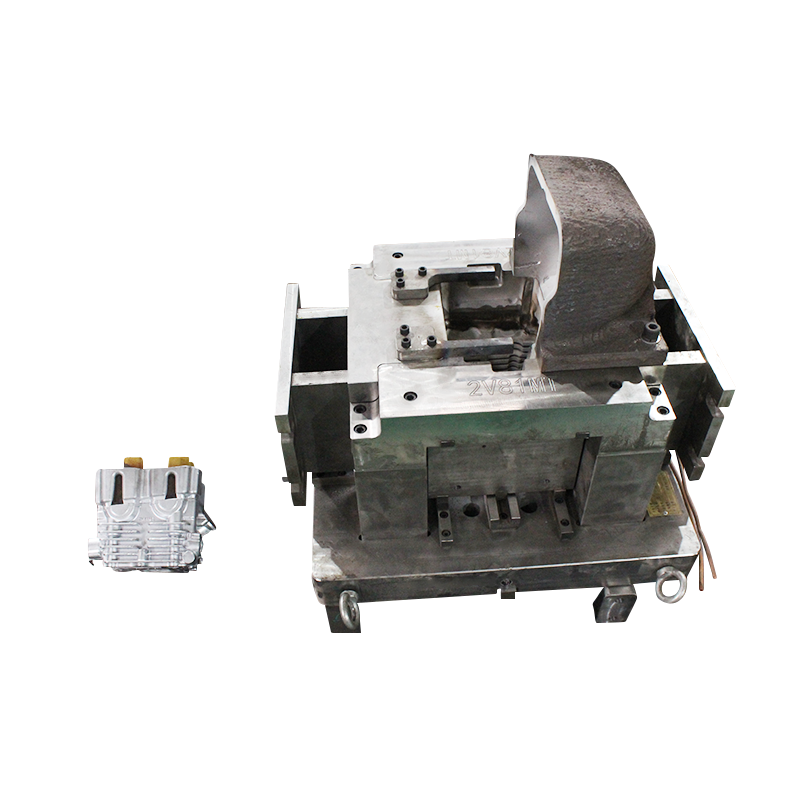

下型のキャビティ設計では、まず最終部品の形状を考慮する必要があります。これには、部品の輪郭、内部および外部表面、溝や突起などの特殊な構造が含まれます。設計者は CAD ソフトウェアを使用して金型キャビティの形状を正確に描画し、部品設計との一貫性を確保できます。

金型キャビティ構造設計:

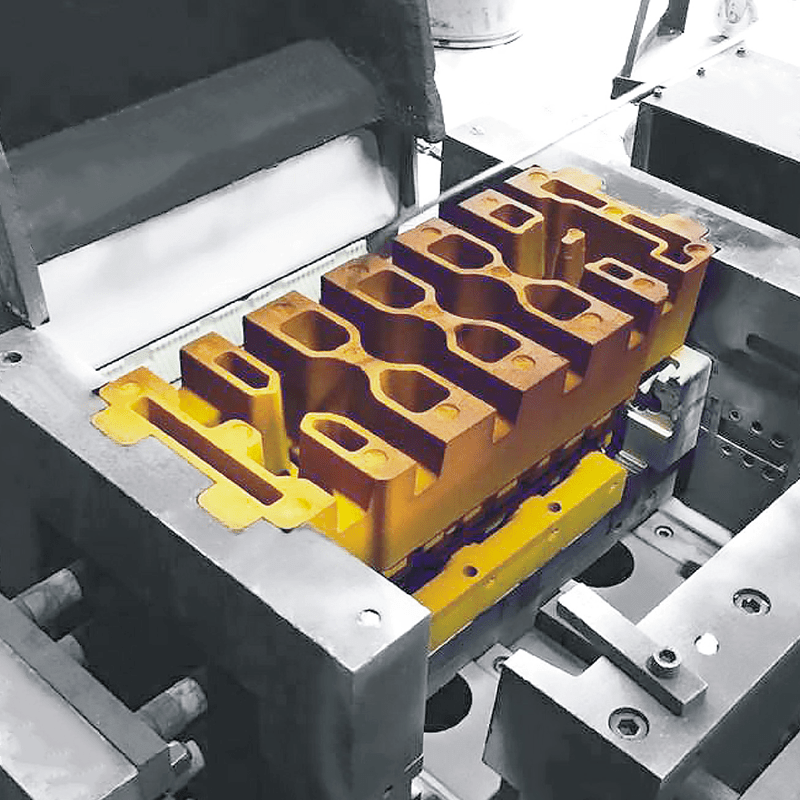

金型キャビティ構造の設計には、内壁の仕上げ、表面処理、形状が含まれます。部品の表面品質を確保するために、下型のキャビティには通常、研磨や電解研磨などの表面処理が施され、表面欠陥を減らし、仕上がりを向上させます。さらに、金型キャビティの内壁の形状は、コンポーネントの構造、壁の厚さ、渦電流などの要因を考慮する必要があります。

冷却システムの設計:

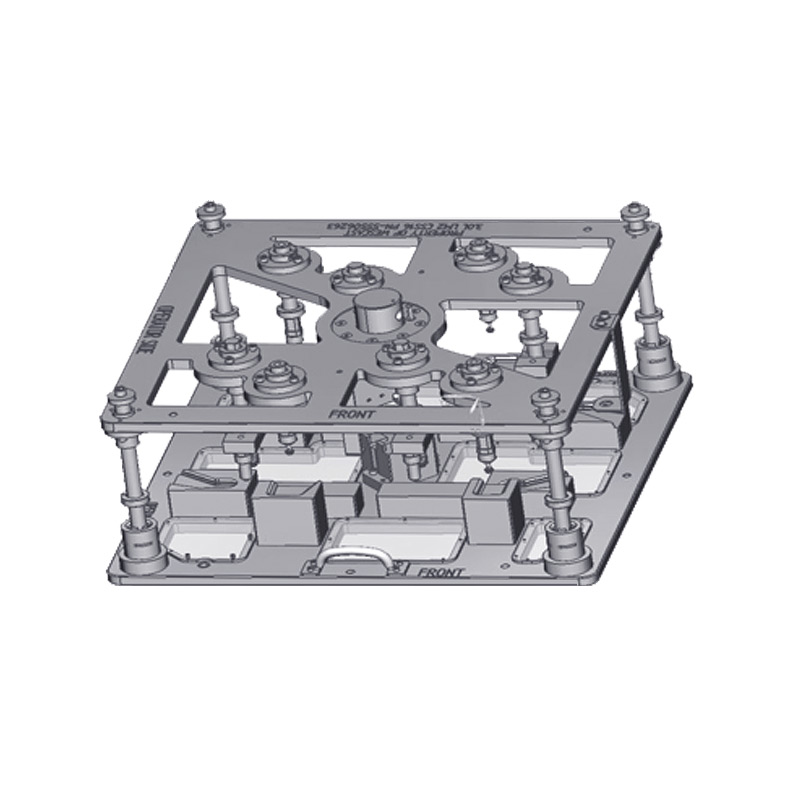

上型と同様に、下型も効果的な冷却システムを備えた設計が必要です。冷却媒体が金型キャビティの表面全体を均一に覆うように、冷却チャネルのレイアウトでは金型キャビティの形状を考慮する必要があります。冷却システムは、下部金型構造全体で安定した温度を維持するのに役立ちます。

冷却チャネルの直径と位置:

冷却チャネルの直径と位置は、金型キャビティの形状と要件に応じて慎重に設計する必要があります。チャネル直径の選択は冷却効果に直接影響し、チャネルの位置は冷却が必要な主要領域を効果的にカバーできるようにする必要があります。

表面冷却:

上型と同様に、下型のキャビティ表面にも特殊な構造の領域が存在する場合があり、表面冷却の設計に特別な注意が必要です。これには、高い表面品質を必要とする部品表面が含まれる場合があり、冷却チャネルの密度を高めるか、局所的な冷却を使用することで、より微細な温度制御を実現できます。

金型キャビティ表面コーティング:

金型キャビティの耐摩耗性をさらに向上させ、金属付着を低減するために、下型のキャビティ表面にコーティングを施すことがある。これらのコーティングは通常、金型キャビティの耐摩耗性を向上させ、金型の耐用年数を延ばすことができる炭化物またはセラミック材料です。

金型キャビティ排気システムに関する考慮事項:

金型キャビティの設計では、金型キャビティに金属を充填するときに発生する可能性のある気泡やガスを除去するための排気システムを考慮する必要があります。適切な排気システム設計は、部品表面の細孔を防ぎ、最終製品の品質を保証します。

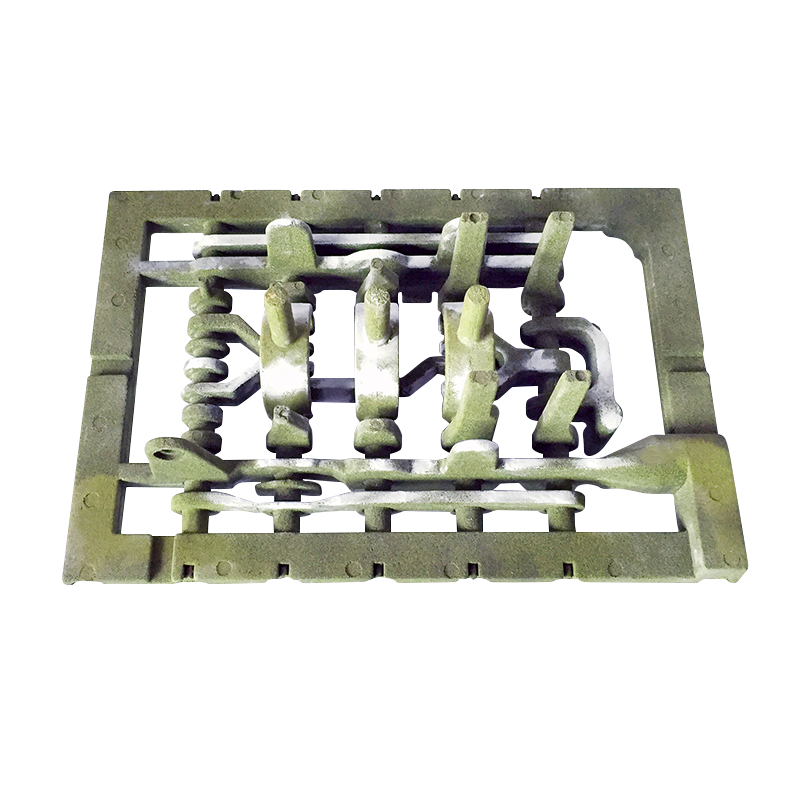

金型キャビティの内部構造:

一部の特殊な部品では、スライダー、突き出しシステムなど、金型キャビティ内に特別な構造が必要な場合があります。これらの構造は、金型が複雑な部品構造を確実に製造できるように、金型キャビティ全体の設計と調整する必要があります。

Pусский

Pусский スペイン語

スペイン語