精度と一貫性は、自動車メーカーが製造戦略において、特に生産に不可欠なコンポーネントの面で求めている重要な特性です。 自動車用重力ダイカスト金型 これらの属性を活用することに優れており、企業にとって非常に貴重なものとなっています。

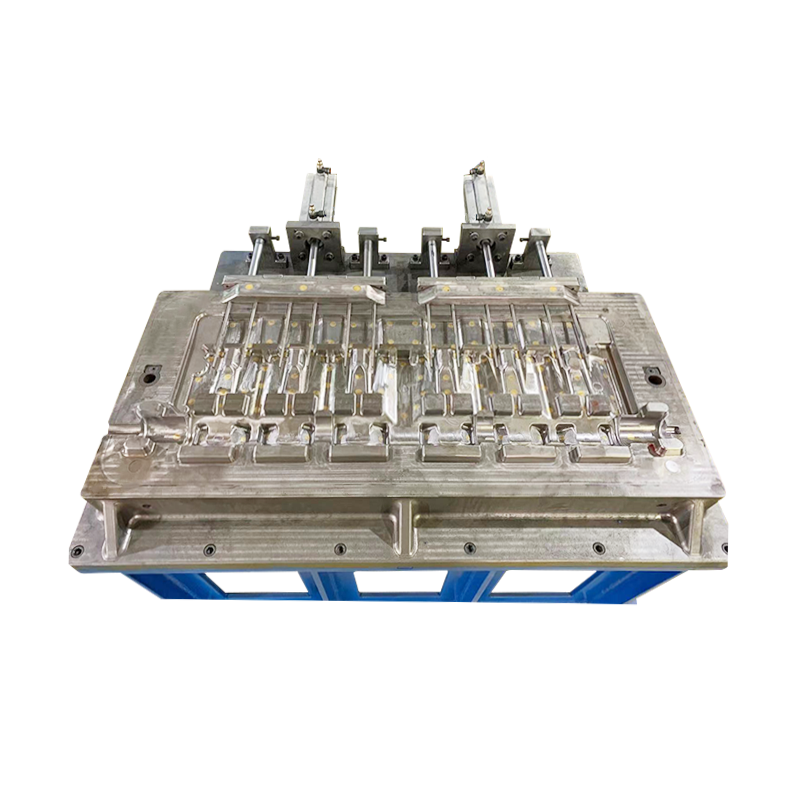

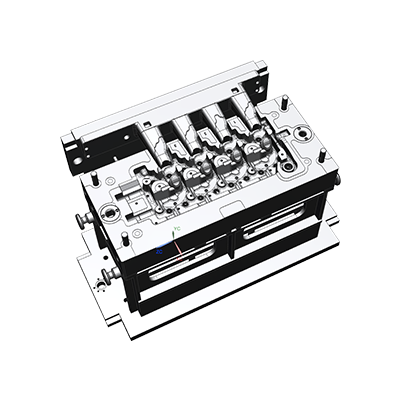

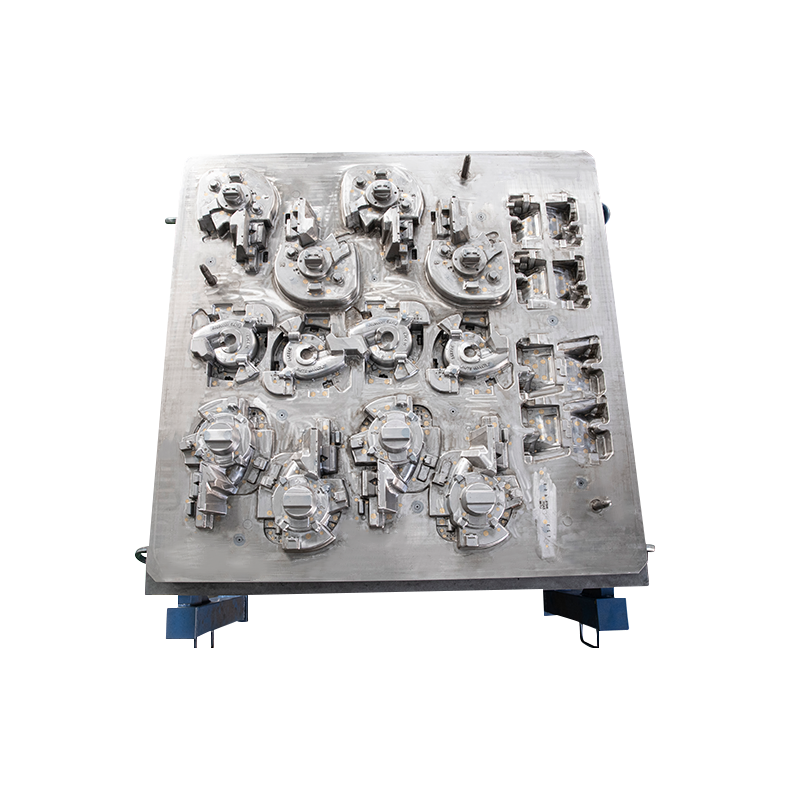

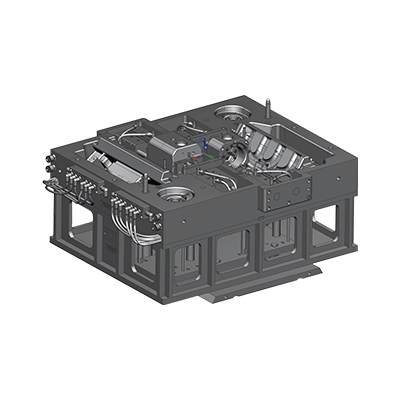

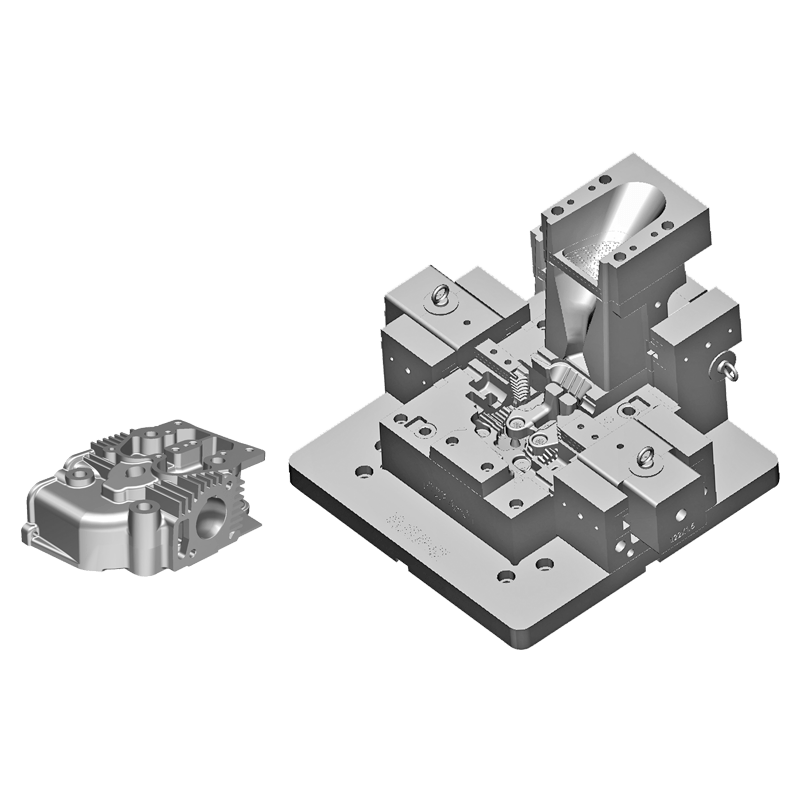

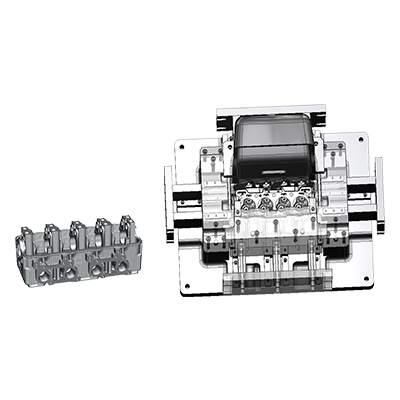

金型の設計とエンジニアリング: 重力ダイカストで精度と一貫性を達成するための基礎は、金型の設計とエンジニアリングにあります。部品の複雑さ、クロスハウス、冷却要件などの要素を考慮して、細心の注意を払って金型を作成します。高度なラップトップ支援設計 (CAD) とシミュレーション ギアを使用すると、鋳造システムのある段階での金型の動作を視覚化し、能力の問題を特定し、レイアウトを最適化して望ましい結果を得ることができます。

寸法精度: 自動車の重力ダイカスト金型は、非常に高い寸法精度のコンポーネントを作成するように設計されています。金型のキャビティと中心は特定の仕様に合わせて慎重に機械加工され、鋳造中に溶鋼が意図した形状になるようにします。この精度により、自動車部品はアセンブリ内で完璧に適合し、高額な改造や改造の必要性が最小限に抑えられます。

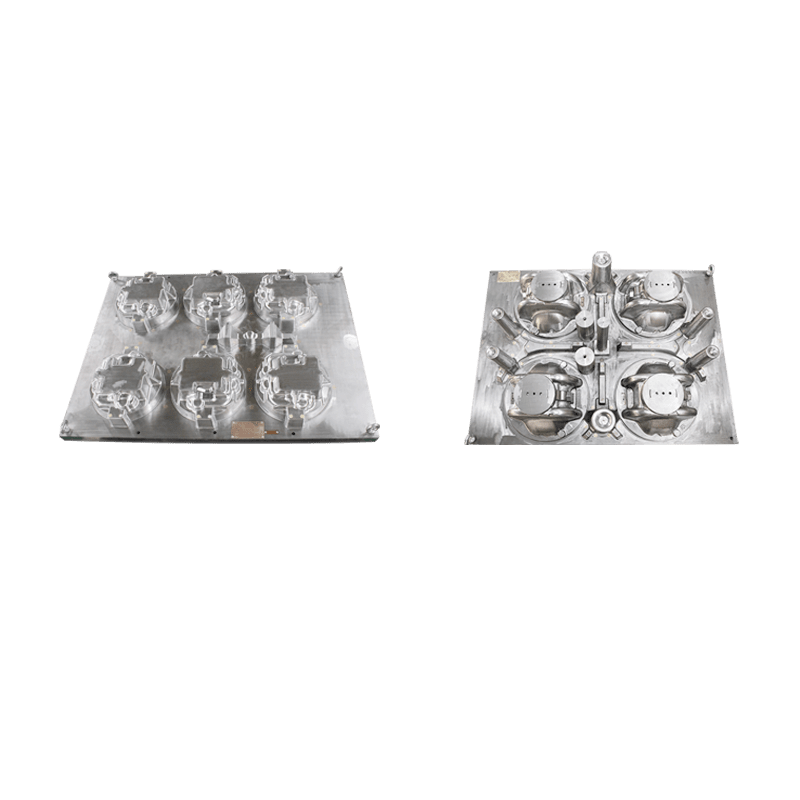

厳しい公差: 重力ダイカスト金型を使用すると、厳しい公差で添加剤を製造できます。これらの金型は安定した寸法とコンポーネントの特徴を維持し、鋳造コンポーネント間のバージョンを削減します。車のプログラムでは厳しい公差が不可欠であり、わずかな偏差でも性能、保護、信頼性に影響を与える可能性があります。

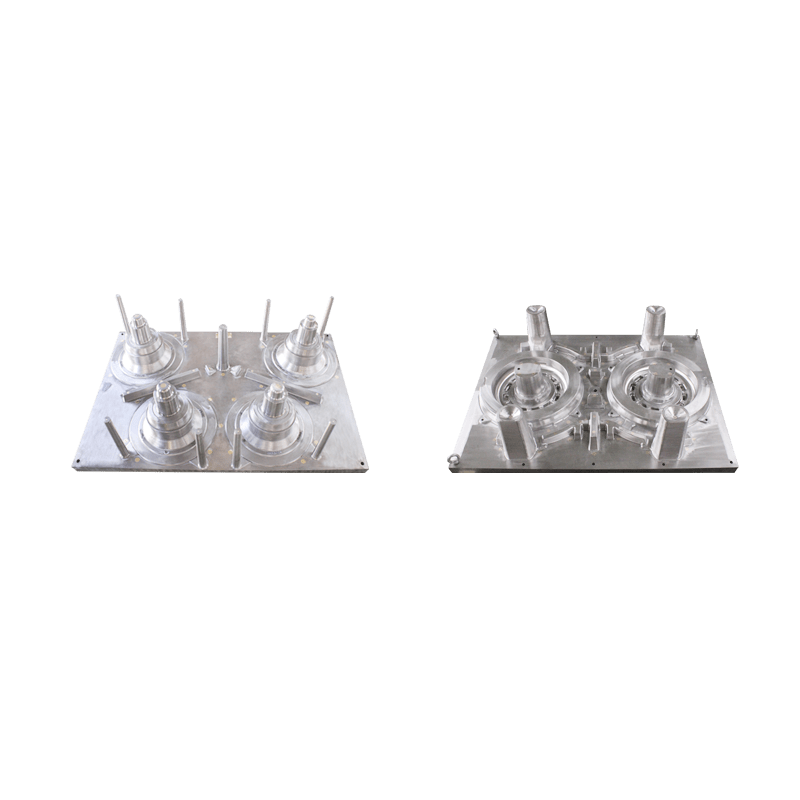

再現性: 自動車用重力ダイカスト金型を使用すると、最小限の変動で同等の添加剤を繰り返し製造できます。金型を設置すると、鋳造プロセスを継続的に複製できるため、製造されるすべての部品が同一の重要な要件に準拠していることが保証されます。この再現性は、生産系統用の添加剤の定期的な供給を必要とする自動車メーカーにとって重要です。

均一な冷却と凝固: 重力ダイカスト金型は、金型キャビティ内の溶融金属の均一な冷却と凝固を促進します。冷却費さえも節約できるため、熱勾配の形成が抑えられ、収縮や多孔性などの内部欠陥の脅威が最小限に抑えられます。管理された凝固方法は、鍛造部品全体の規則的な微細構造と機械的ホームにさらに貢献します。

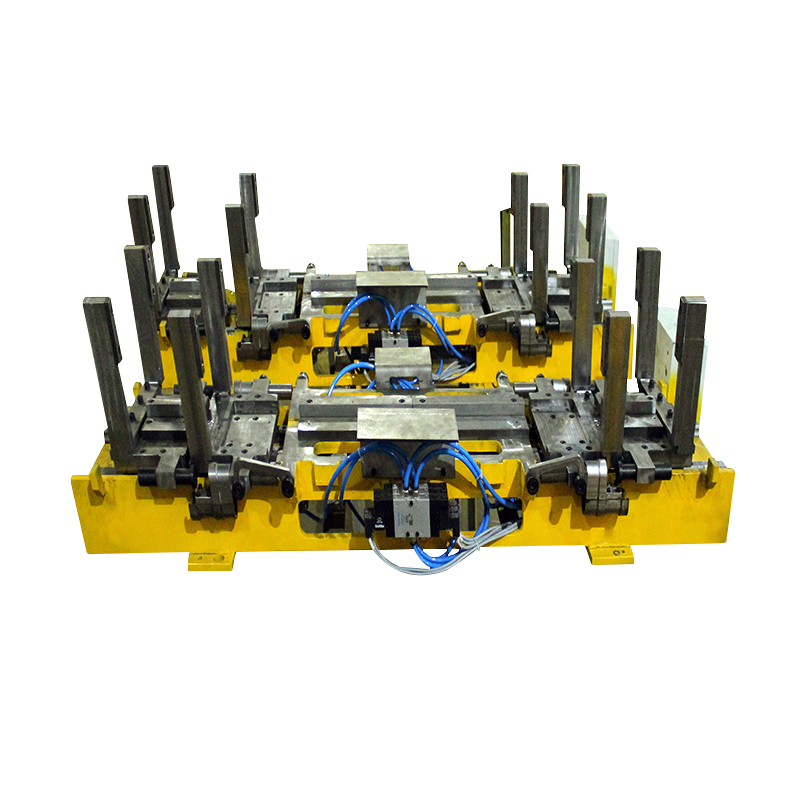

プロセス制御と監視: 鋳造プロセス中、自動車メーカーは完全な方法制御と追跡対策を実施します。センサーと計器は、鋼材の温度、カビの温度、充填速度などの重要なパラメーターを測定するために使用されます。リアルタイムの統計により、オペレーターは重要な変更を加え、各鋳造サイクルでの精度を達成するための最も効果的な条件を維持できます。

金型のメンテナンスと検査: 自動車の重力ダイカスト金型の定期的な改修と検査は、精度と一貫性を維持するために非常に重要です。金型の表面が摩耗したり損傷したりすると、固体部品の内部に欠陥が生じる可能性があります。メーカーは、洗浄、修理、表面処理からなる改修スケジュールを遵守し、金型が優れたコンポーネントを製造するのに最適な環境に保たれるようにしています。

Pусский

Pусский スペイン語

スペイン語