自動車重力ダイカスト金型の価値効果は、この鋳造技術を自動車メーカーにとって特に魅力的なものにする重要な要素です。

金型の寿命が長い:

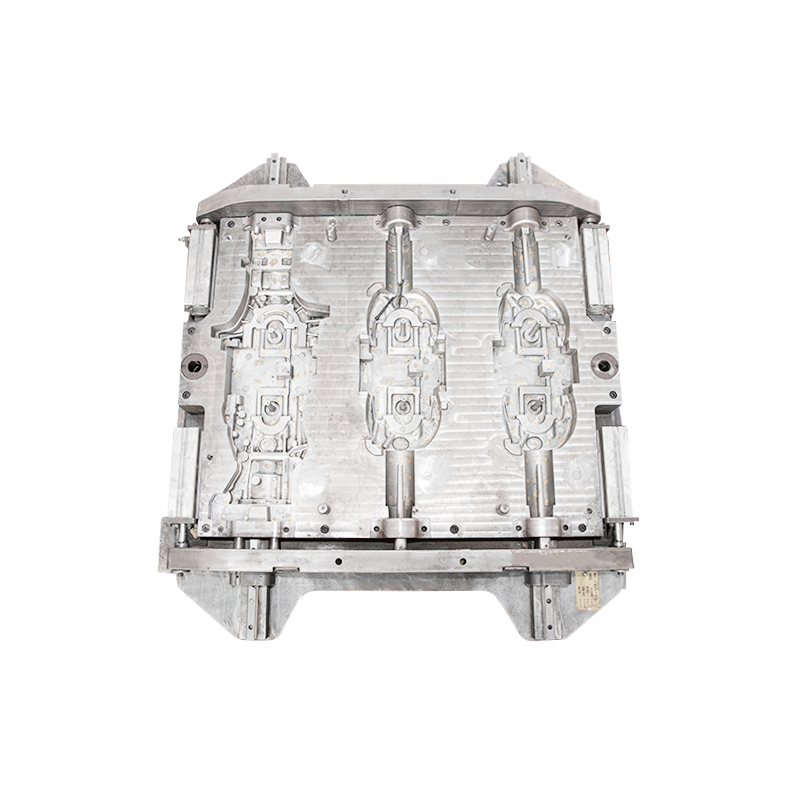

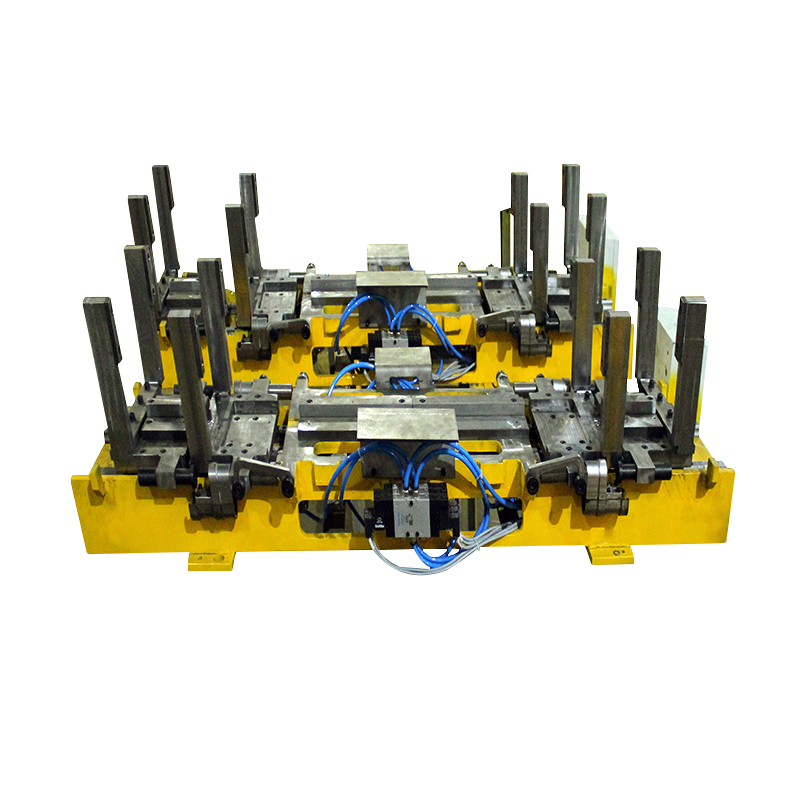

自動車用重力ダイカスト金型 通常、金属や鉄などの耐久性のある材料で作られており、優れた靭性を備え、繰り返しの鋳造サイクルによる過度の温度や応力に耐えることができます。これらの金型は堅牢な作りと数回の生産に耐えられる能力があるため、他のいくつかの鋳造技術と比較して寿命が長く、一般的な金型の交換の必要性が低くなります。

高い生産効率:

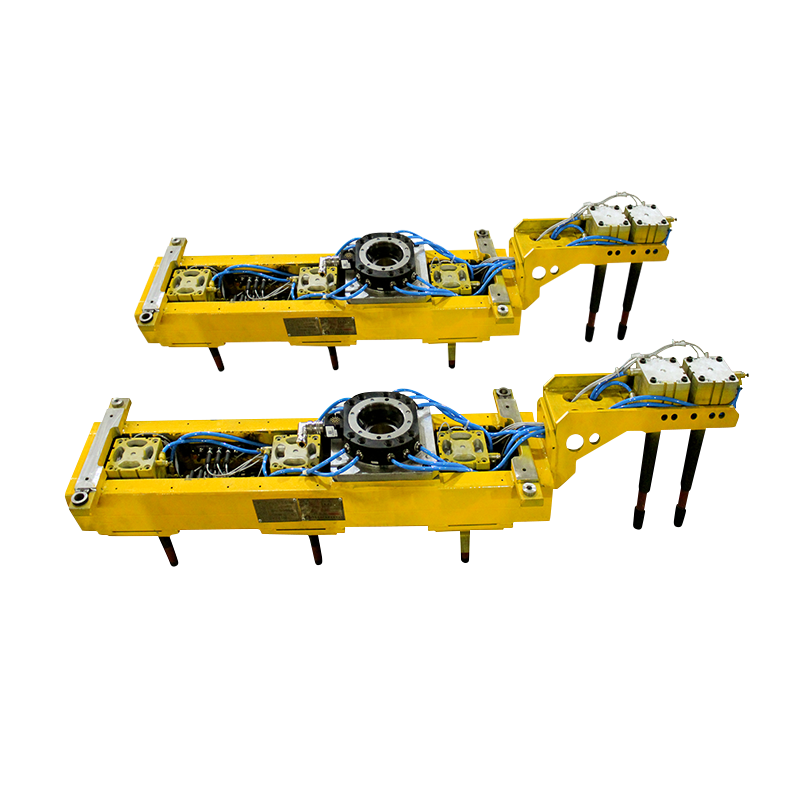

重力ダイカスト金型は、グリーン充填プロセスと溶融金属のより速い凝固により、迅速な製造サイクルを可能にします。金型の中空スペースの制御された均一な充填により、無駄が最小限に抑えられ、サイクル タイムが短縮され、製造パフォーマンスが向上し、単価に応じたコストが削減されます。

後処理要件の軽減:

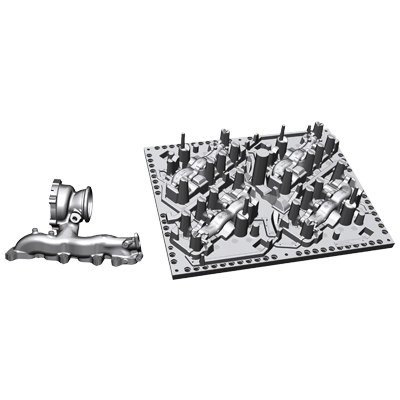

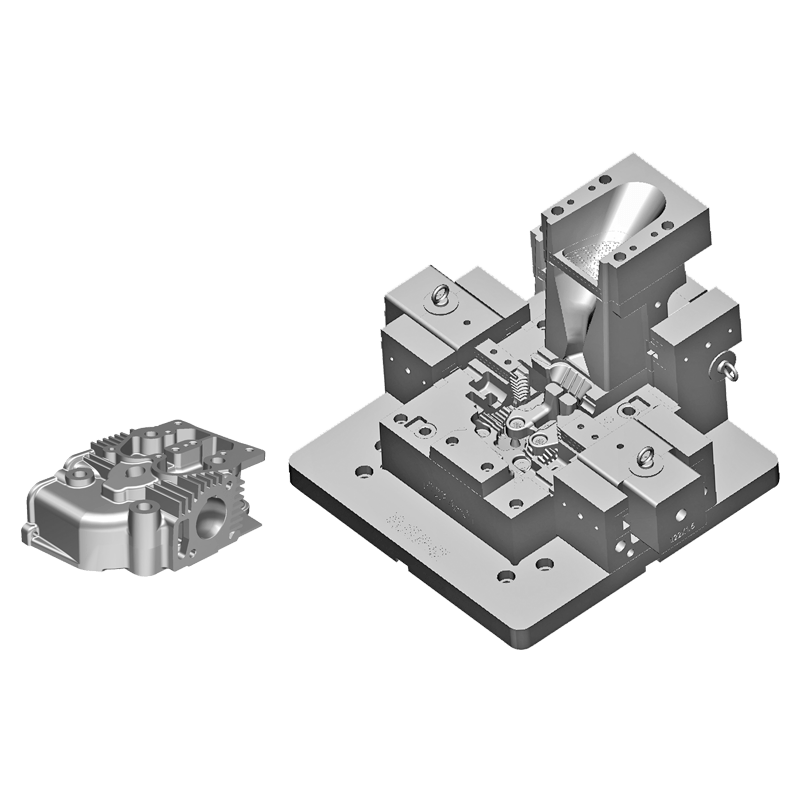

重力ダイカスト システムでは、優れたフロアエンド精度と寸法精度を備えたコンポーネントが頻繁に得られます。その結果、鋳造後の大掛かりな機械加工や完成作業の必要性が大幅に減ります。アップ加工必需品のこの割引は、労力、時間、材料のコストの節約につながります。

規模の経済:

重力ダイカストは、自動車部品の過剰生産に最適です。生産量が増加すると、規模の経済により元素別の価値は減少します。工具の初期資金はより大量の要素に分散されるため、重力ダイカストは大量生産においてよりコスト効率が高くなります。

エネルギー消費量の削減:

他のいくつかの鋳造法と比較して、重力ダイカストでは一般に、特に真空または低圧技術が使用される場合、強度の消費が低くなります。強度利用率の低下は料金の節約に貢献し、持続可能性と環境に優しい製造慣行に対する自動車業界のますます重視する姿勢と一致します。

材料の無駄を最小限に抑える:

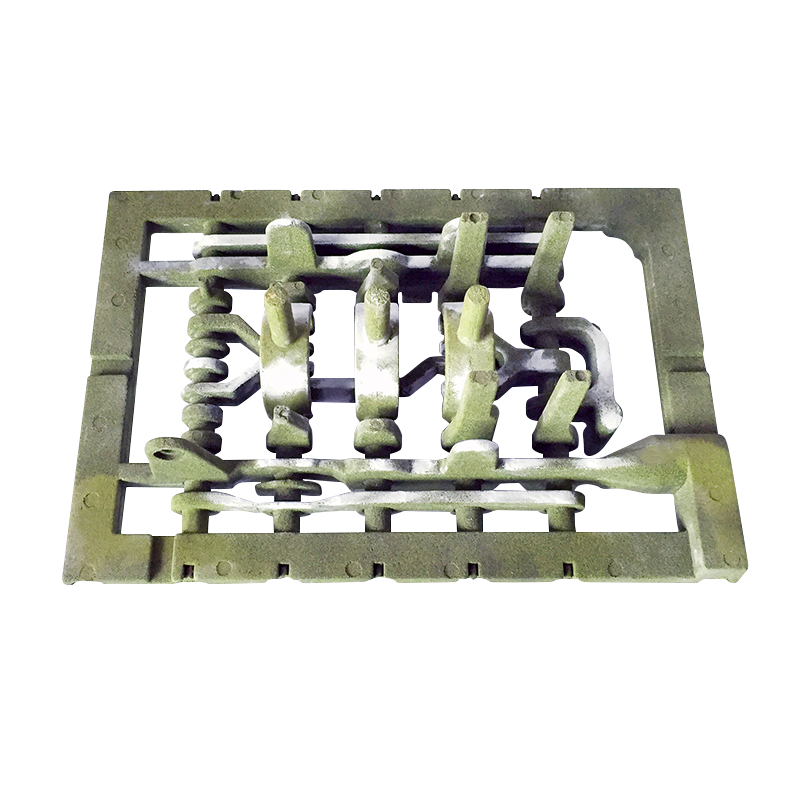

重力ダイカストでの管理された充填手順により、生地の無駄が最小限に抑えられます。金型は、所望の範囲の溶融金属を正確に収容できるように設計されており、余分な材料を最小限に抑え、さらに手数料効率も向上します。

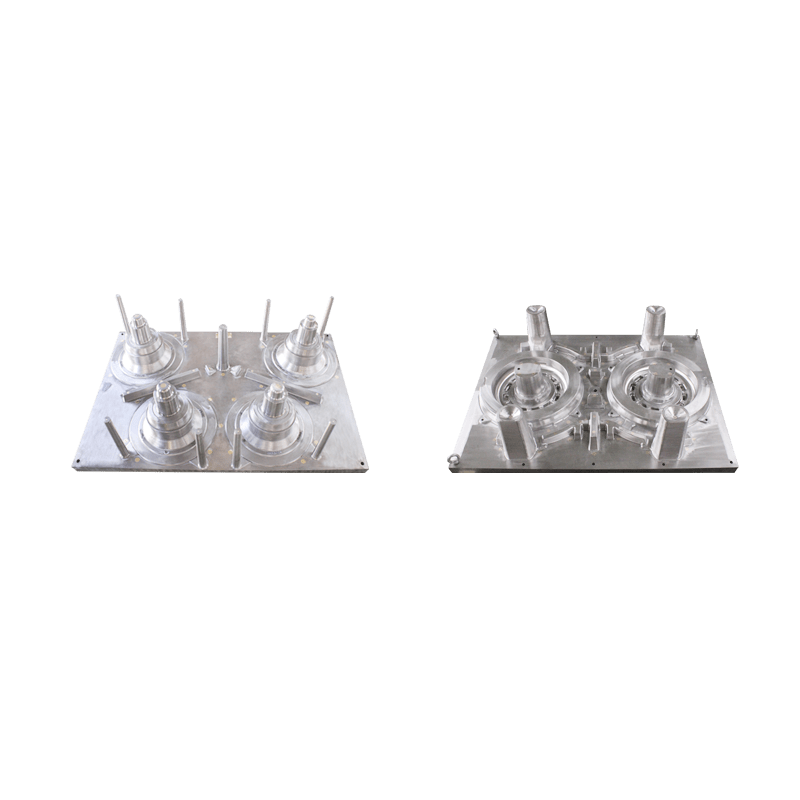

設計の柔軟性とツールの再利用性:

自動車の重力ダイカスト金型はレイアウトの柔軟性を提供し、メーカーが複雑な形状や問題のある機能を過剰な精度で作成できるようにします。さらに、これらの金型は、価格対効果を最大化するだけでなく、特別な生産実行や設計変更に対応するために修正して再利用することもできます。

Pусский

Pусский スペイン語

スペイン語