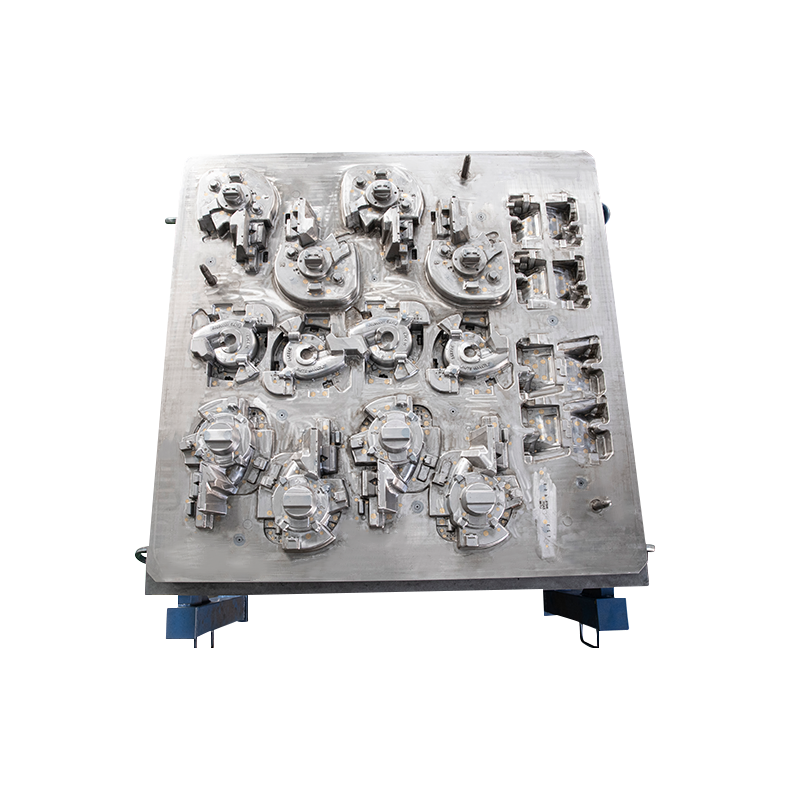

重力鋳造は、自動車、航空宇宙、医療など、さまざまな業界向けのさまざまな複雑な金属部品を製造するために使用される一般的な製造プロセスです。このプロセスでは、最終製品の目的の形状を生成するように設計された金型に溶融金属を注ぎます。

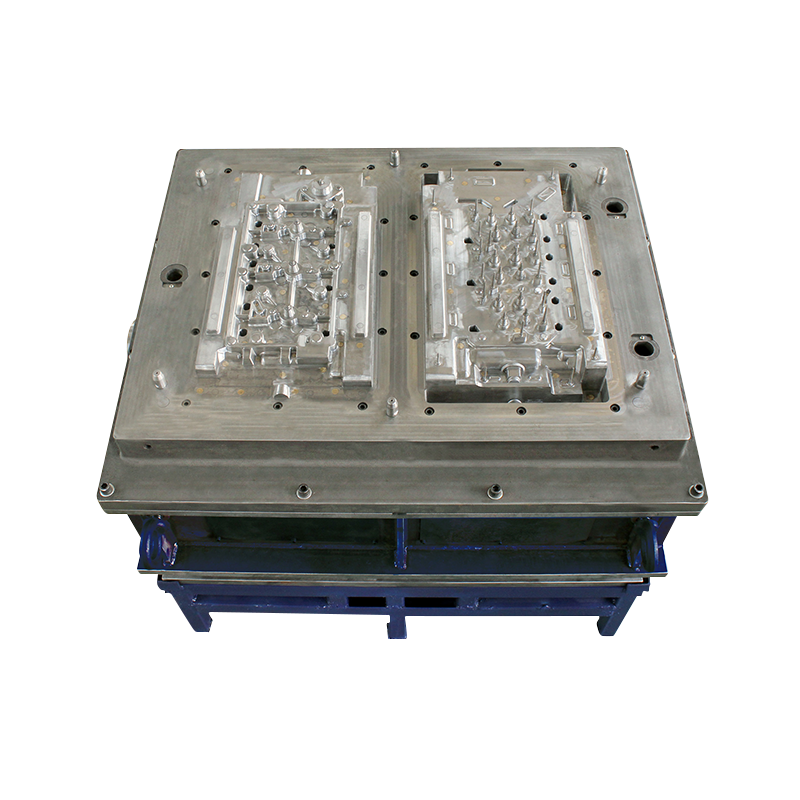

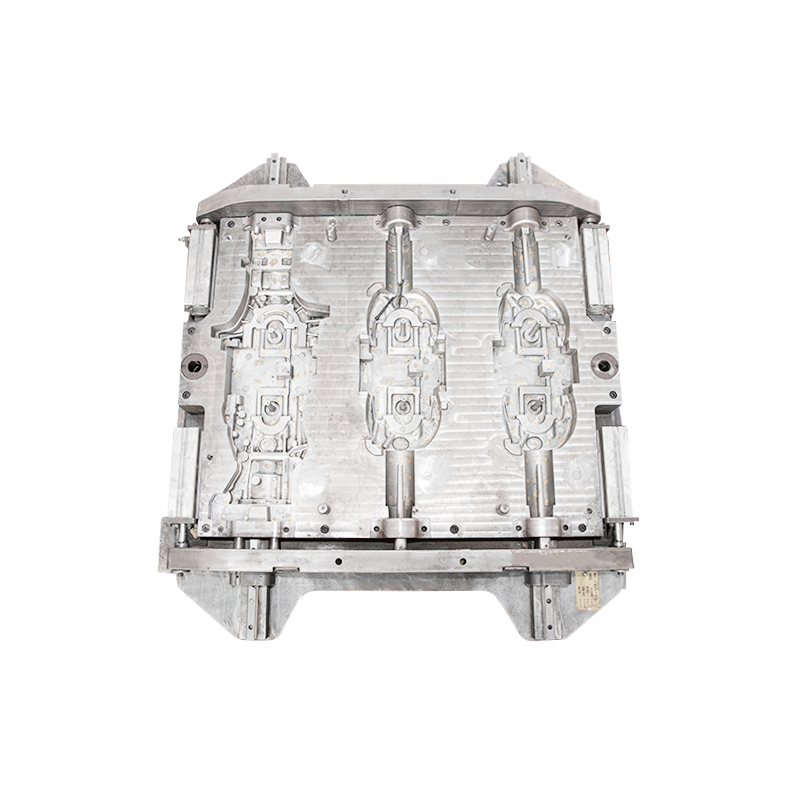

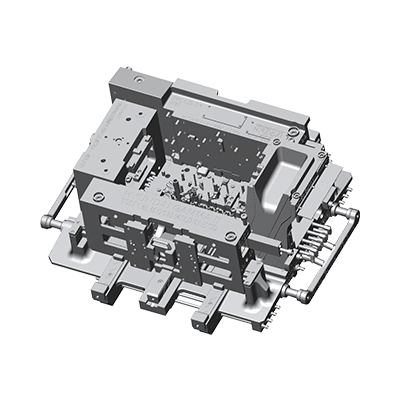

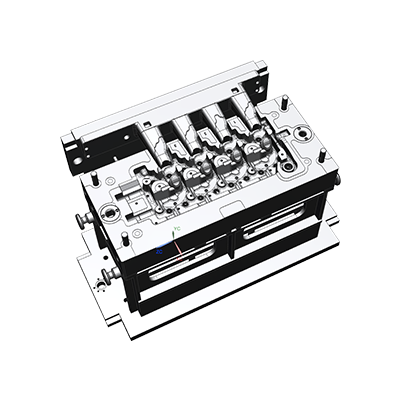

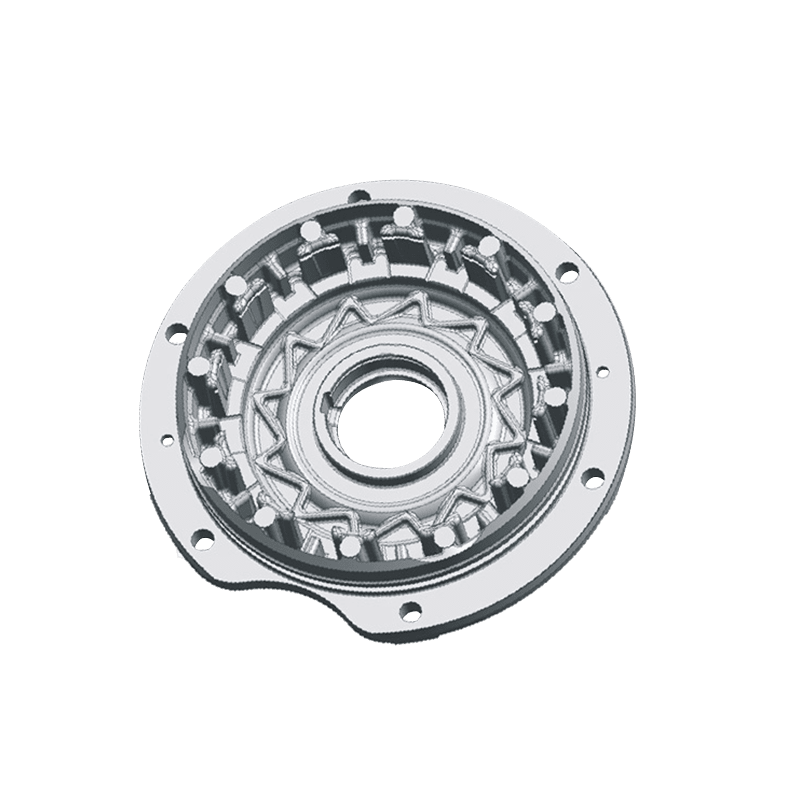

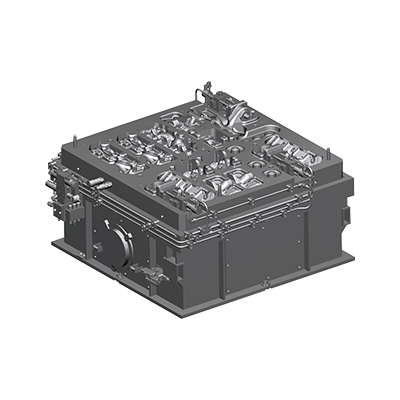

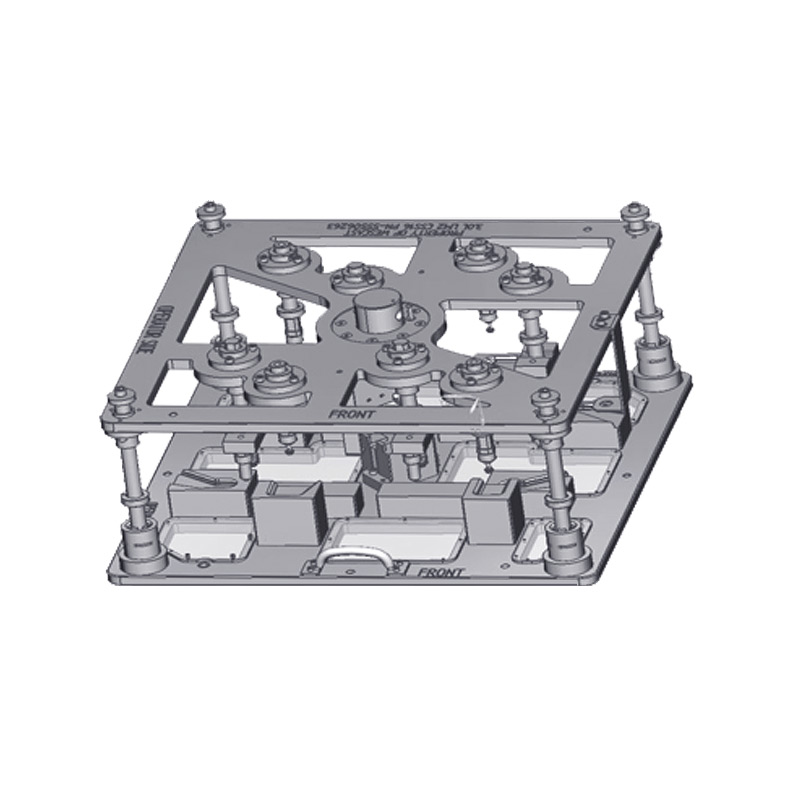

あ 重力鋳造金型 重力鋳造プロセスの重要なコンポーネントです。溶融金属を最終製品の望ましい形状に成形するように設計されています。金型は通常、スチールやアルミニウムなどの耐久性のある材料で作られ、精度と精度を保証する特殊な機械加工技術を使用して作成されます。

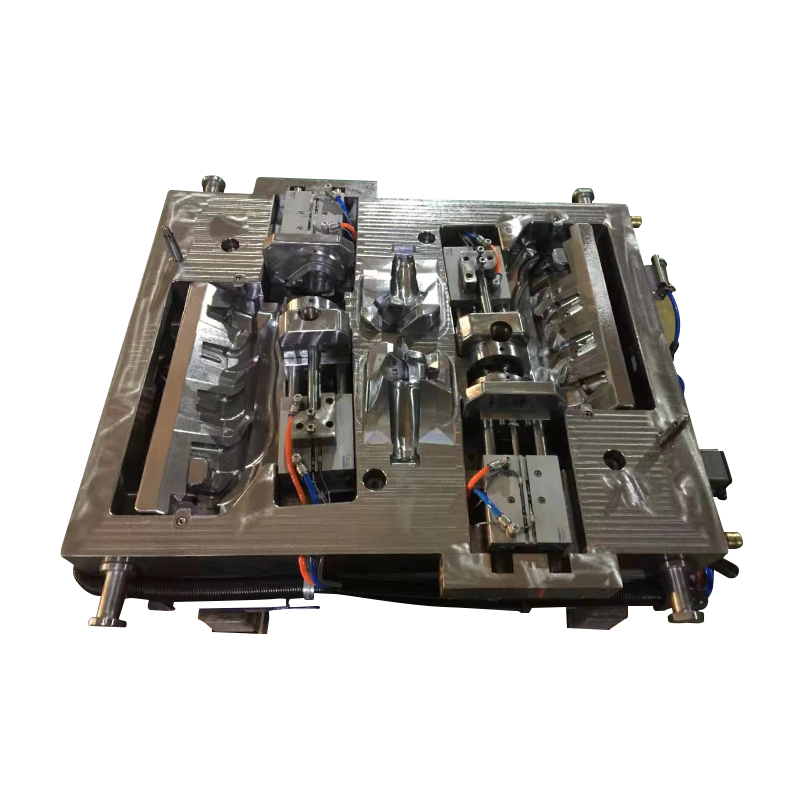

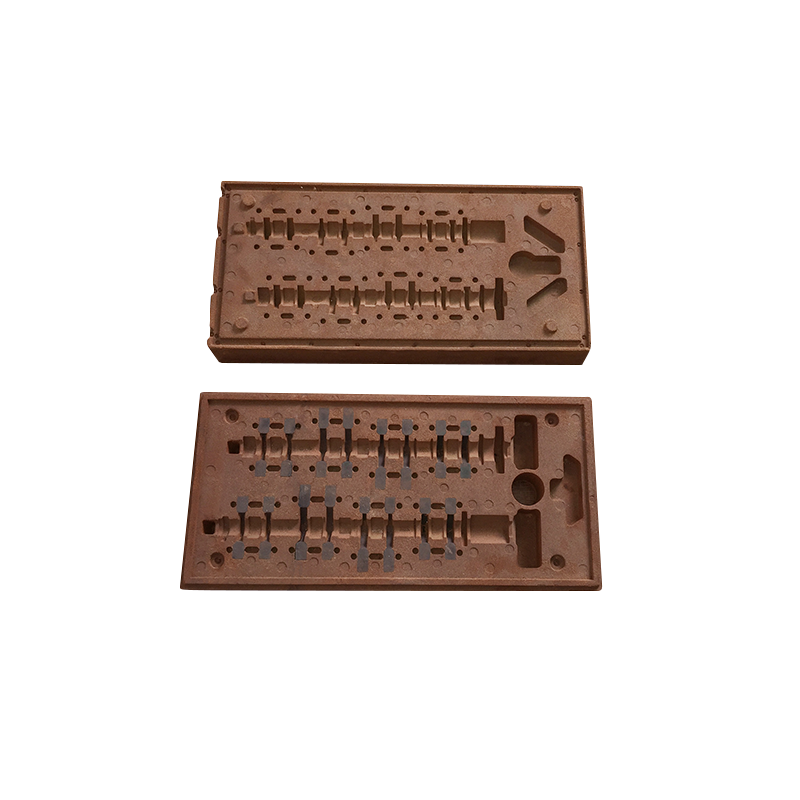

金型は通常 2 つの半分で作成され、半分は固定され、残りの半分は可動します。可動部分は通常、油圧システムに取り付けられており、金属が固化した後に移動して開くことができます。これにより、オペレーターは金型から完成品を簡単に取り出すことができます。

重力鋳造金型を設計する際に考慮すべき要素がいくつかあります。これらには、製品のサイズと形状、使用されている金属の種類、および使用されている鋳造機が含まれます。金型は、鋳造プロセスに伴う高温と高圧、および冷却プロセス中に発生する可能性のある熱膨張または収縮に耐えるように設計する必要があります。

金型の設計だけでなく、金型の表面仕上げも重要です。高品質の表面仕上げにより、最終製品の表面が滑らかで均一になり、欠陥や欠陥がなくなります。金型の表面仕上げは、さまざまな研磨材を使用して金型表面のざらざらした部分を滑らかにすることを含む、研磨と呼ばれるプロセスによって達成されます。

重力鋳造金型の使用は、製造プロセスにいくつかの利点をもたらします。主な利点の 1 つは、高度な精度と精度で複雑な形状を作成できることです。これにより、複雑な設計や公差の厳しい部品の製造に最適です.

Pусский

Pусский スペイン語

スペイン語