キャビテーションはキャビテーションとも呼ばれます。移動する流体と気体の間の相互作用により、流体内に負圧 (真空穴) の気泡が生じる場合に、より一般的です。負圧の気泡が移動または流れの過程で固体の表面に遭遇すると、気泡の消滅により巨大な爆破エネルギーが放出され、固体の表面に凹状の穴が形成されます。この現象は、海水で使用されるブレードによく見られます。ブレードの表面は、水と渦巻く空気の相互作用により負圧の気泡を形成し、ブレードの表面で消滅して、一般に「ポケット」と呼ばれるキャビテーション ピットを形成します。

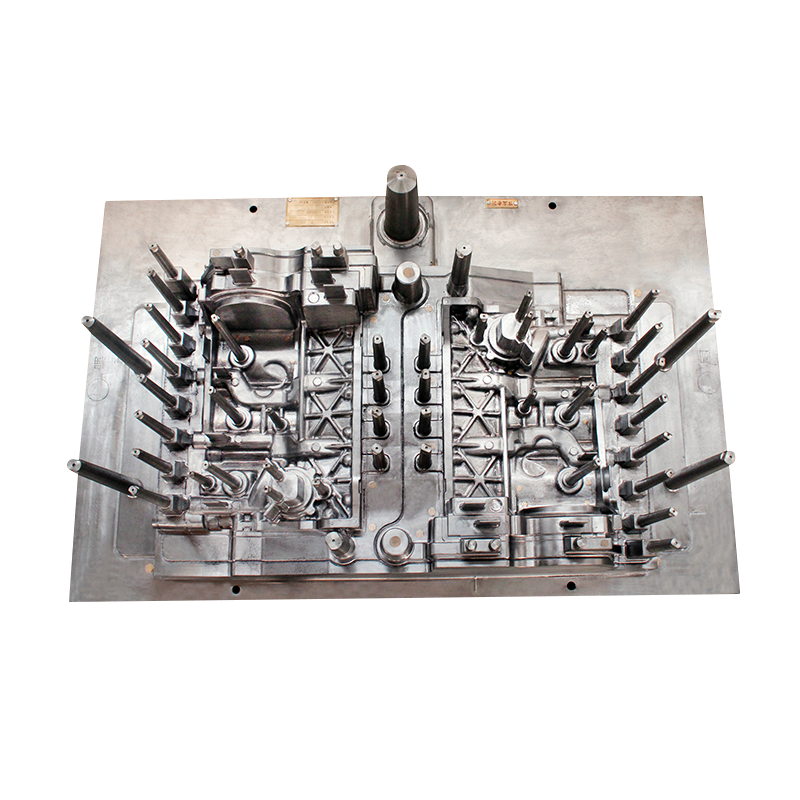

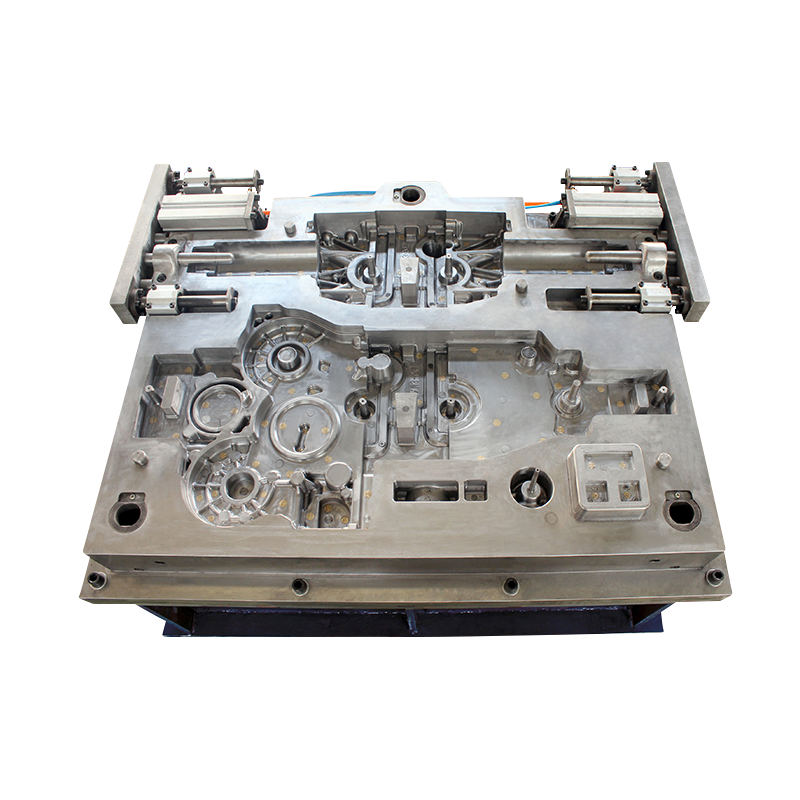

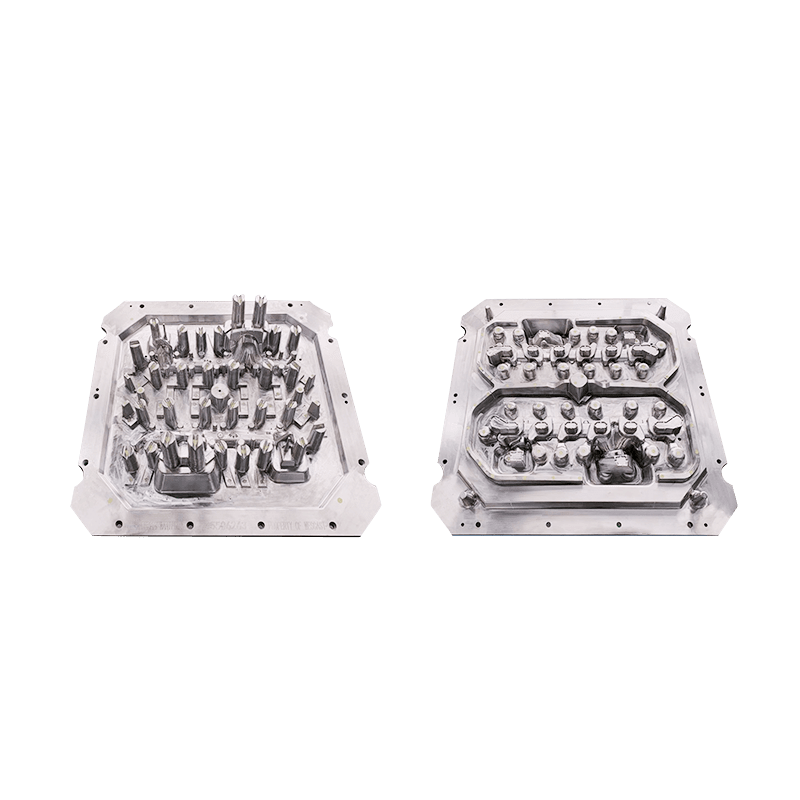

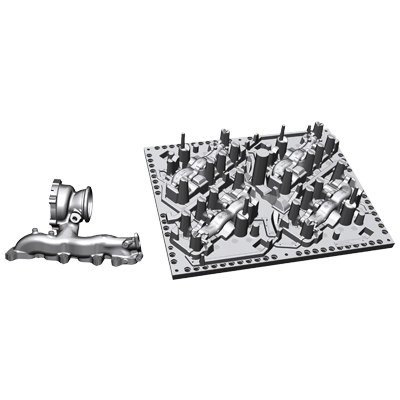

キャビテーションは、アルミニウム合金の高圧ダイカストの製造工程でも発生します。通信製品などのアルミ合金外観部品のダイカスト製品では、数百、数千個の製品を生産した後、金型の表面に凹状のピット(「ポケット」とも呼ばれる)が形成されることがありますが、これもキャビテーションが原因です。これに対応して、アルミニウム合金部品の表面に突き出たピットがあり、巨視的な形状が図 1 に示されています。

アルミニウム合金ダイカストの表面に形成される「ポックマーク」は、「キャビテーション」に加えて、次のような他の理由があることを指摘する必要があります: EDM 後に金型の表面が完全に研磨されていない、または表面金型の表面が明るすぎると、離型剤が金型表面に良好な保護膜を形成できず、金型表面に点状の浸食や金型付着が発生します。しかし、金型の表面に「キャビテーションエロージョン」によって生じるピットは、こうした欠陥とは形状が異なり、正しい判断を下すには十分な経験が必要です。

のキャビテーション侵食の原因 アルミ合金ダイカスト

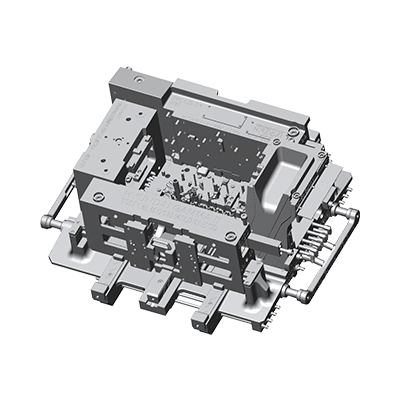

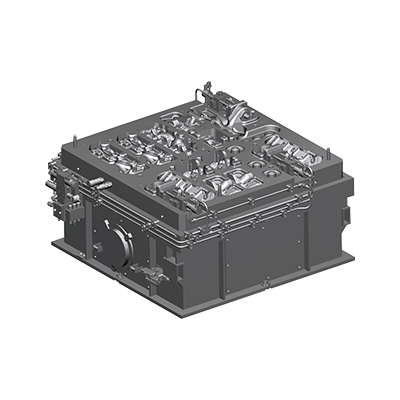

アルミニウム合金ダイカストとは、液体のアルミニウム合金を金型のキャビティ全体に高速でパンチにより注入し、目的の製品を得る方法です。溶融アルミニウムの流動中に、ランナーを通過して内側のゲートに到達し、金型キャビティにスプレーする必要があります。金型のランナーは、溶融アルミニウムが流れる唯一の経路です。設計原理は、ランナーの断面積が収縮状態にある必要があるため、ランナー内の空気は、溶湯の流れ中に溶湯の前端に排出されます。

キャビテーションの主な原因は、金型設計が上記の設計原則に違反していることです。アルミニウム合金液が流れるランナー通路では、ランナーの断面積が拡大します。溶融アルミニウムが膨張する内部ランナーを流れると、体積膨張と急激な圧力低下が発生し、溶融アルミニウム内に負圧 (または中空) のキャビティが形成されます。射出が加圧されると、キャビティはランナーと金型キャビティ内で破裂します。破裂すると、巨大なエネルギーを発生させることができる内部爆発を形成します。製品が製造されると、連続した複数回の爆縮により、金型やランナーの表面に疲労変形が生じ、肉眼で見えるピットが形成されます。これに対応して、鋳造製品の表面に突出したピットが形成されます。

Pусский

Pусский スペイン語

スペイン語