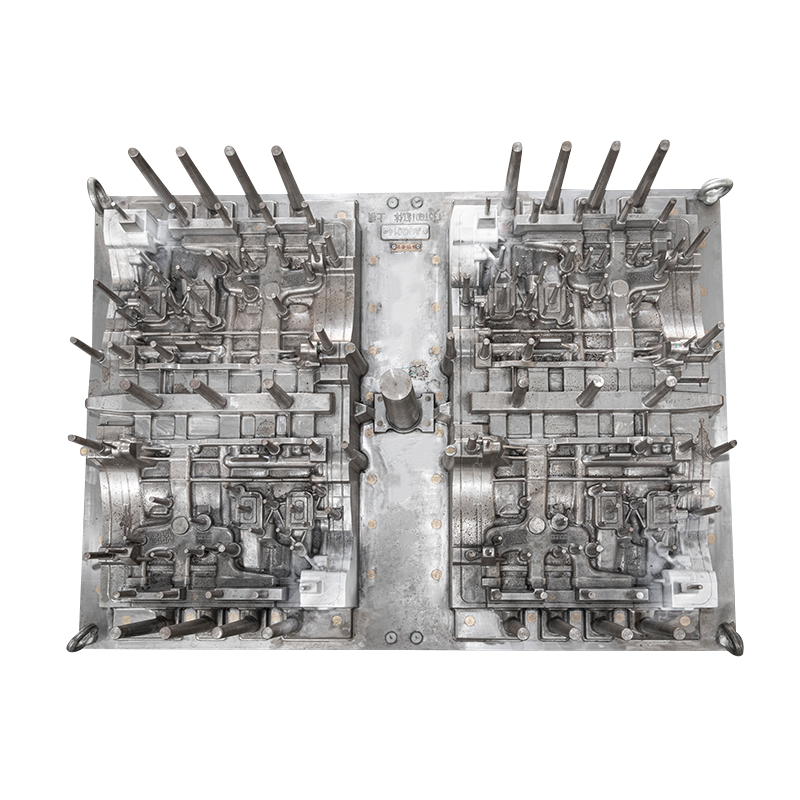

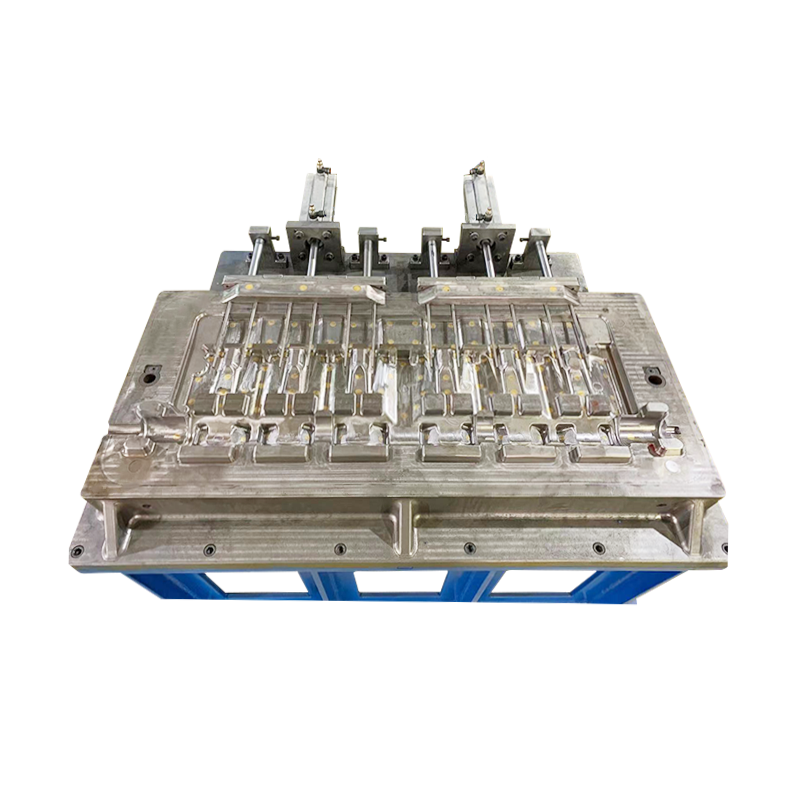

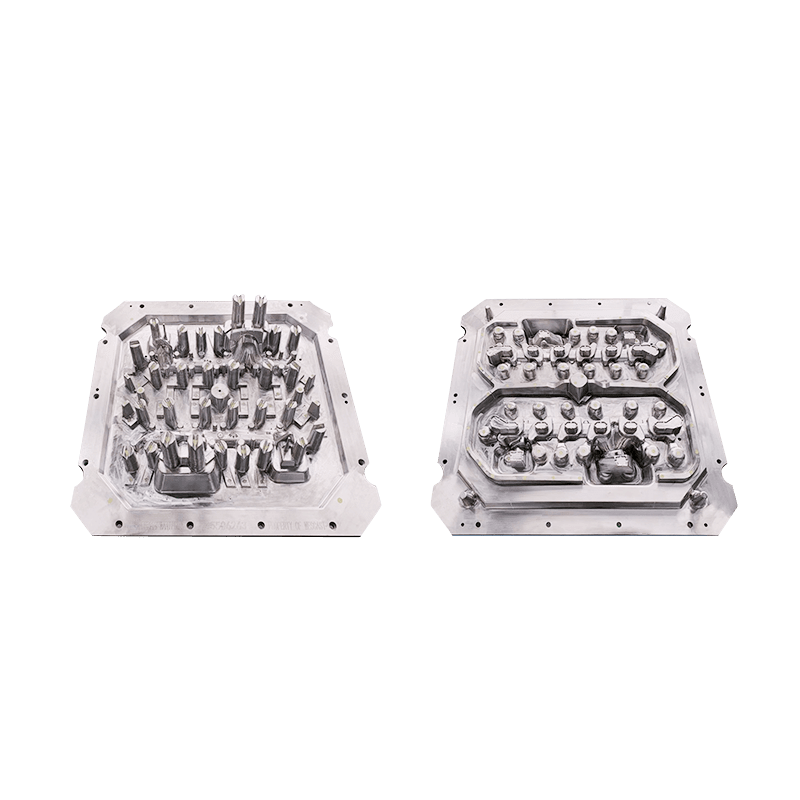

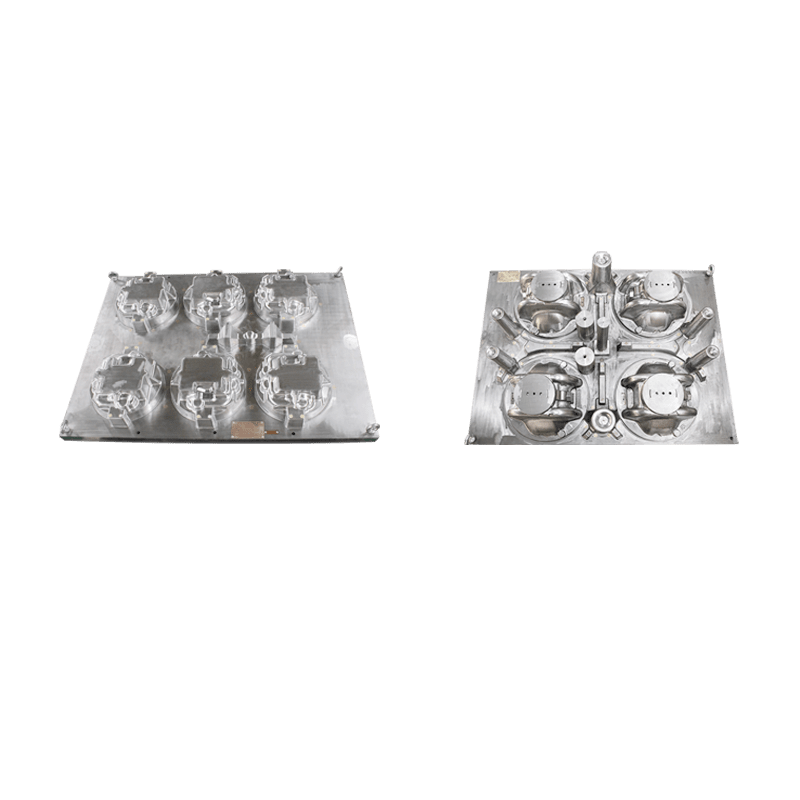

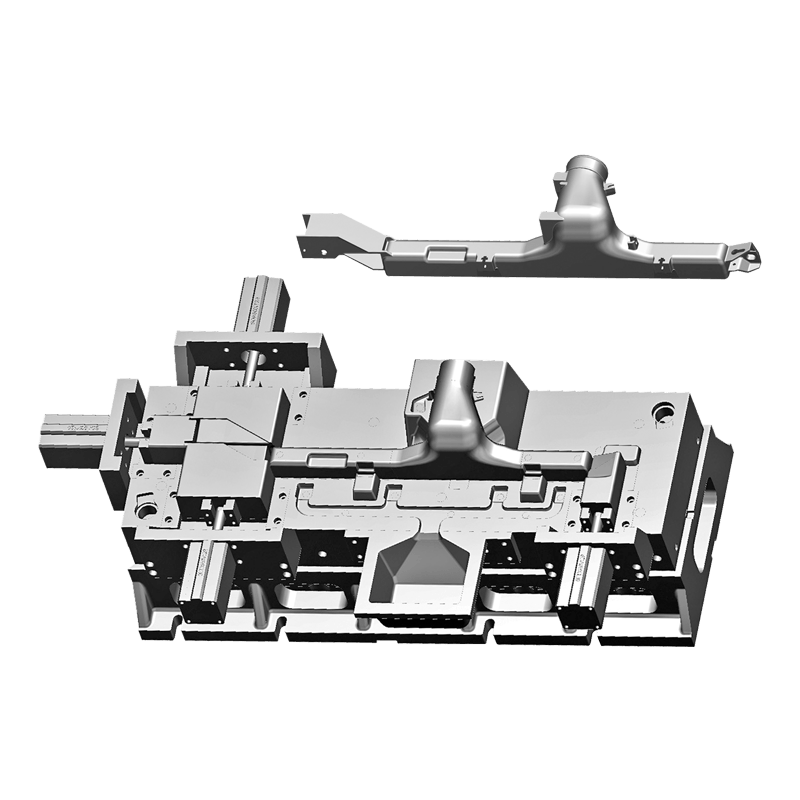

設計や製造の過程で、 シリンダーヘッド金型 、材料の選択は重要な役割を果たし、金型の全体的な性能、排気設計の有効性、最終鋳造品の品質に直接関係します。シリンダーヘッド金型の排気設計は、鋳造プロセス中のガスのスムーズな排出を確保し、気泡や介在物などの欠陥の発生を効果的に回避することを目的としています。

熱性能

シリンダーヘッドは動作中に高温環境に置かれることが多いため、金型材料の熱性能は特に重要です。熱伝導率、熱膨張係数、耐熱性などの特性は、排気設計の有効性に重要な影響を与えます。

熱伝導率: 熱伝導率の高い材料は、熱を金型から素早く伝導し、金型表面の温度を効果的に下げ、熱応力の発生を軽減します。高温条件下では金型内のガスの膨張率が大幅に増加するため、この機能は排気設計において特に重要です。熱の放散が間に合わないとガスの排出が悪くなり、鋳物の品質に影響を与える可能性があります。

熱膨張係数: 金型材料の熱膨張係数は、その幾何学的安定性に直接影響します。材料が高温で膨張しすぎると、金型が変形する可能性があり、それによって排気チャネルのサイズや形状に影響があり、ガスの流量に影響を与える可能性があります。

耐熱性:鋳造工程で発生する高温環境に耐えるため、金型材料には優れた耐熱性が必要です。耐熱性が不十分な材料は、高温で軟化または変形し、金型の破損を引き起こし、全体の鋳造品質に影響を与える可能性があります。

機械的性質

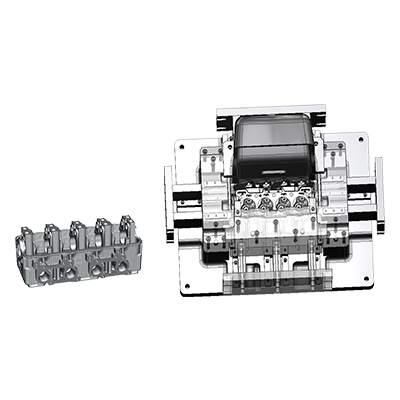

金型の機械的特性も、その耐用年数と排気設計の有効性に大きな影響を与えます。一般的に使用されるシリンダーヘッド金型の材質には、鋳鉄、アルミニウム合金、鋼などがあります。

強度と硬度: 金型材料の強度と硬度は、耐摩耗性と耐変形性に直接影響します。高圧鋳造プロセス中、金型は対応する圧力と衝撃に耐える必要があります。強度が不十分な材料を使用すると、金型の損傷が発生し、排気設計の安定性に影響を与える可能性があります。

靭性: 優れた靭性は、衝撃荷重下での金型の耐亀裂性を向上させ、材料の脆さによって引き起こされる損傷のリスクを軽減します。使用中に温度変化により金型に熱衝撃が生じる場合があります。靭性が不十分な材料を使用すると、金型に亀裂が入り、排気チャンネルの完全性に影響を与える可能性があります。

耐食性

鋳造プロセス中、金型は溶融金属やその他の化学薬品と接触するため、材料の耐食性は特に重要です。

腐食性媒体: 一部の鋳造材料は高温条件下でガスまたは溶融金属と反応し、金型表面に腐食を引き起こす可能性があり、その結果、排気チャンネルの形状やサイズに影響を及ぼします。耐食性の高い材料を選択すると、金型の耐用年数を効果的に延長し、排気設計の有効性を維持できます。

表面処理: 場合によっては、金型材料の表面処理 (コーティング、スプレーなど) により耐食性が向上し、排気設計への悪影響を軽減できます。合理的な表面処理技術により、金型の耐食性が大幅に向上し、過酷な環境における金型の安定性と信頼性が確保されます。

Pусский

Pусский スペイン語

スペイン語