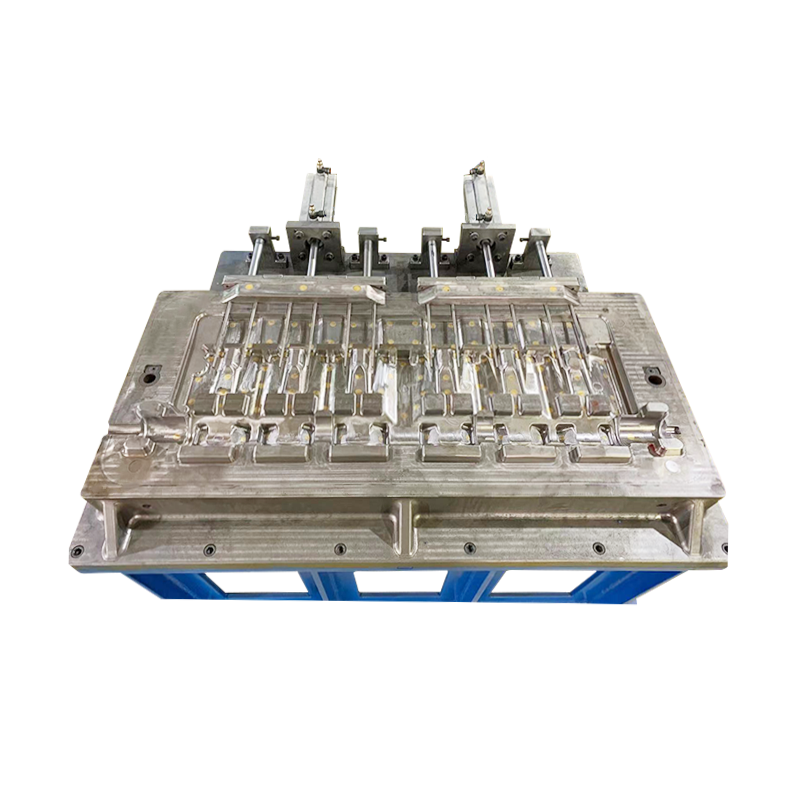

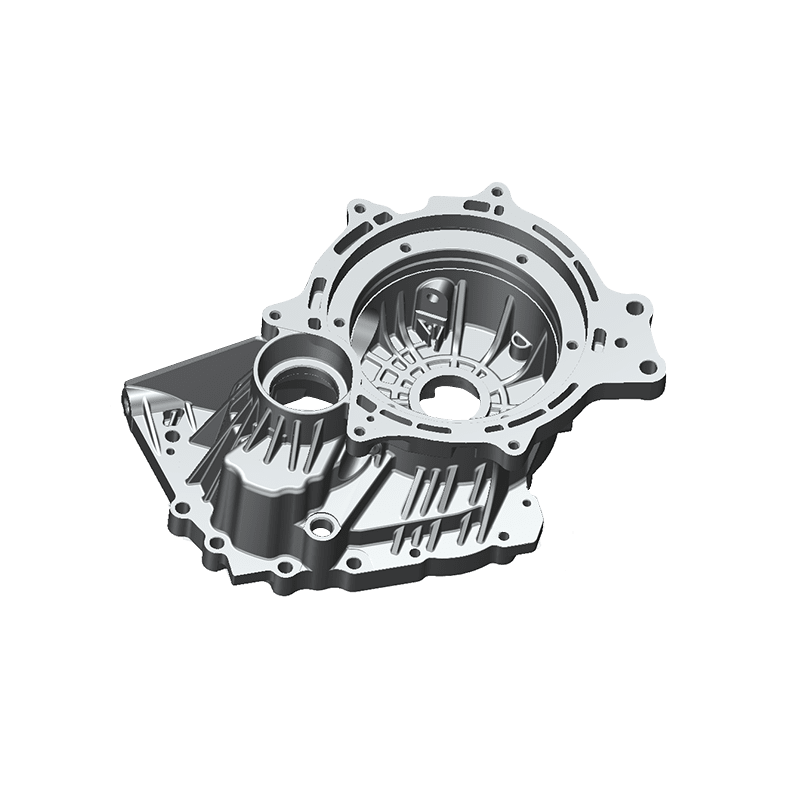

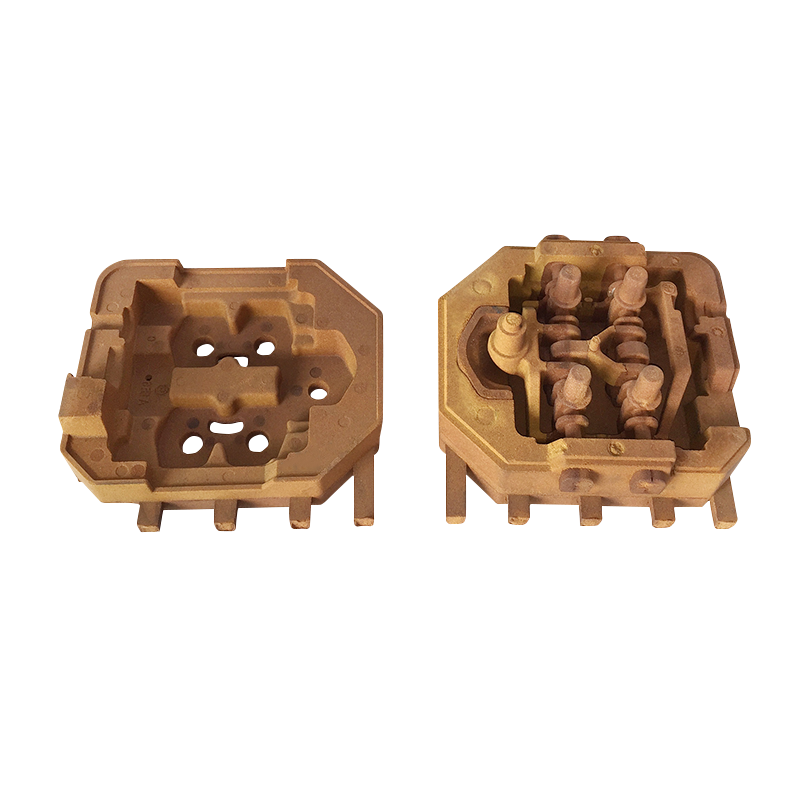

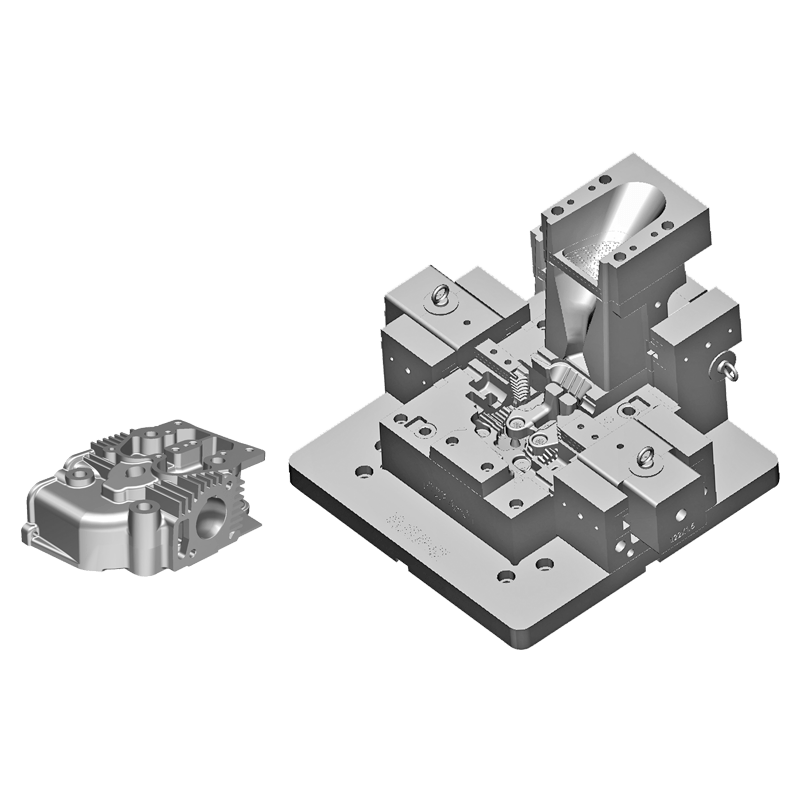

シリンダーヘッド金型 はエンジン製造において重要な役割を果たしており、その設計の品質はエンジンの性能と効率に直接影響します。シリンダーヘッドの鋳造工程において、排気経路の設計はガスの効果的な排出に関係し、鋳物の品質や生産効率に影響を与えるため、特に重要です。

排気チャンネルの基本機能

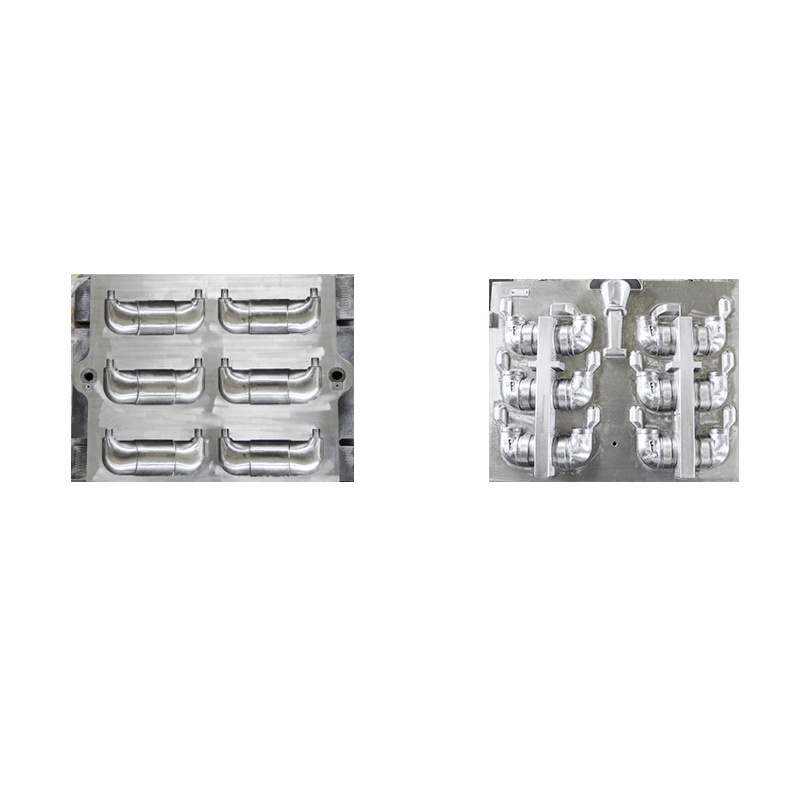

排気路の中心的な機能は、鋳造プロセス中にガスを金型からスムーズに排出できるようにして、気泡や介在物などの欠陥の発生を回避することです。効果的な排気設計により、鋳造欠陥率が大幅に減少し、鋳造品の強度と密閉性が向上し、エンジンの全体的な性能が向上します。排気チャンネルの設計を最適化することで、メーカーは生産効率を向上させるだけでなく、熾烈な市場競争において優位性を維持することができます。

流体力学解析

排気チャンネルの設計段階では、流体力学 (CFD) 解析が不可欠です。 CFD シミュレーションは、設計者が金型内のガスの流れ特性を深く理解し、潜在的なデッド コーナー、ボトルネック、流れの悪い領域を特定し、その後の排気チャネル設計に科学的根拠を提供するのに役立ちます。

流路: 設計プロセスでは、ガス流路に障害物がなく、滞留領域の生成が可能な限り回避されるようにする必要があります。流路はシンプルに保ち、複雑なコーナーや急激な変化を避けて流れ抵抗を減らす必要があります。

速度分布: 排気チャネルを設計するときは、ガスの流速分布に注意を払い、均一性を確保する必要があります。局所速度が過剰または低すぎると、鋳造欠陥が発生し、鋳造品の品質に影響を与える可能性があります。

圧力分布: 適切な圧力分布は、スムーズなガス排出を確保するための重要な要素です。設計時には、過剰な圧力による排気の困難を避けるために、より低い圧力でガスがスムーズに排出されるように、金型内の圧力変化を考慮する必要があります。

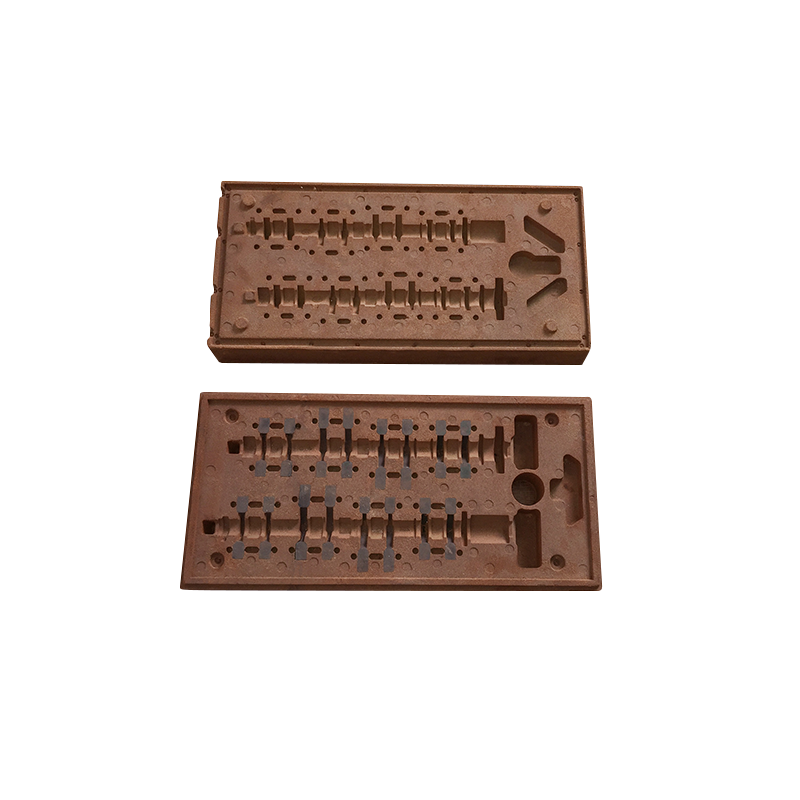

排気チャンネルの幾何学的デザイン

排気チャネルの形状は、ガスの流れの効率に直接影響します。重要な設計原則をいくつか示します。

流路レイアウト: 排気流路のレイアウトは可能な限りシンプルにする必要があり、流れ抵抗を減らすために直線または滑らかな曲線を使用する必要があります。複雑なレイアウトはガスの流れを悪くし、排気の難易度を高めます。

流路断面:流路の断面形状は流れの特性に応じて最適化する必要があります。一般的な断面形状には、円形、楕円形、長方形などがあります。適切な断面形状を選択することで、流体抵抗を効果的に低減し、排気効率を向上させることができます。

チャネル数: シリンダー ヘッドの設計要件に従って、排気チャネルの数を合理的に構成することが重要です。排気チャンネルが多すぎると金型の強度が低下する可能性があり、チャンネルが少なすぎると排気が不十分になり、鋳物の品質に影響を与える可能性があります。

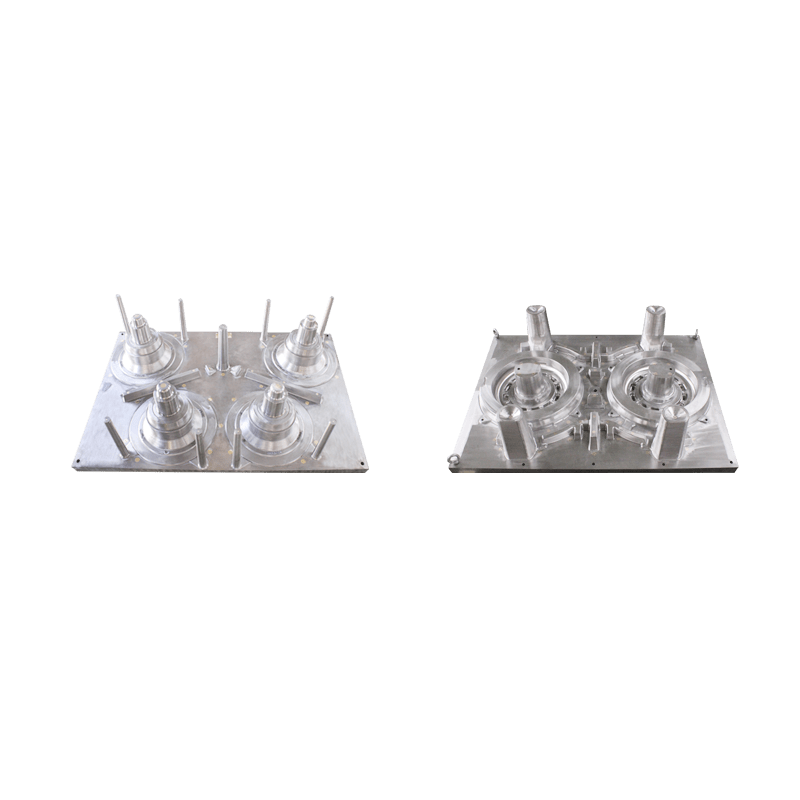

材料の選択と熱管理

排気チャネルの設計には、幾何学的形状の最適化だけでなく、材料の選択や熱管理戦略も含まれます。

材料の選択: 高温環境における排気チャネルの安定性を確保するには、良好な熱伝導率と高温耐性を備えた材料を選択する必要があります。熱伝導率の高い材料は、金型内の熱の放出を促進し、鋳造プロセス中の温度変動を低減し、それによって鋳造品質を向上させることができます。

熱管理設計: 金型設計では、鋳造プロセス中に金型が安定した温度を維持できるように冷却チャネルを追加することを検討できます。合理的な熱管理設計により、局所的な過熱を防ぎ、ガス膨張による排気の問題を軽減し、鋳造品質と生産効率をさらに向上させることができます。

Pусский

Pусский スペイン語

スペイン語