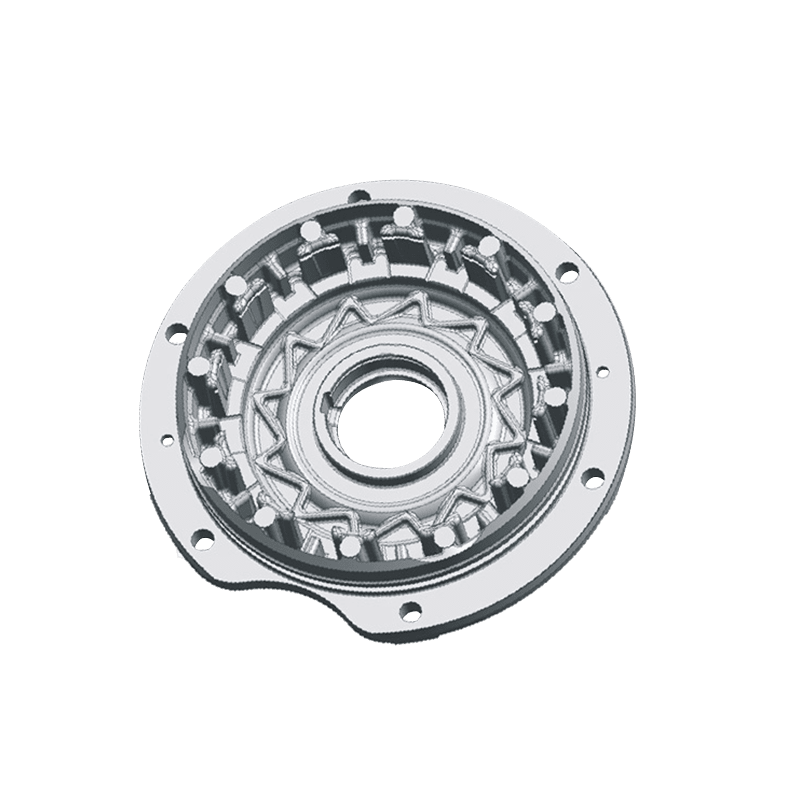

現代の機械製造の分野では、シリンダー ブロックは内燃エンジンの重要な部分であり、その性能はエンジン全体の効率と信頼性に直接影響します。の設計と製造は、 シリンダーブロック金型 高温高圧条件下で安定して動作できることを保証するには、いくつかの重要な技術指標を十分に考慮する必要があります。

高温高圧耐性

シリンダブロックの作動中、内部は高温高圧のガスで満たされており、金型材料の強度と安定性が非常に高く求められます。金型の設計段階では、高温環境における材料の熱膨張係数、熱伝導率、変形抵抗などを深く解析する必要があります。理想的な金型材料は、規格を満たすシリンダー ブロックを正常に鋳造するために、極端な作業条件下でも金型が正確なサイズと形状を維持できるように、優れた熱強度と熱安定性を備えている必要があります。

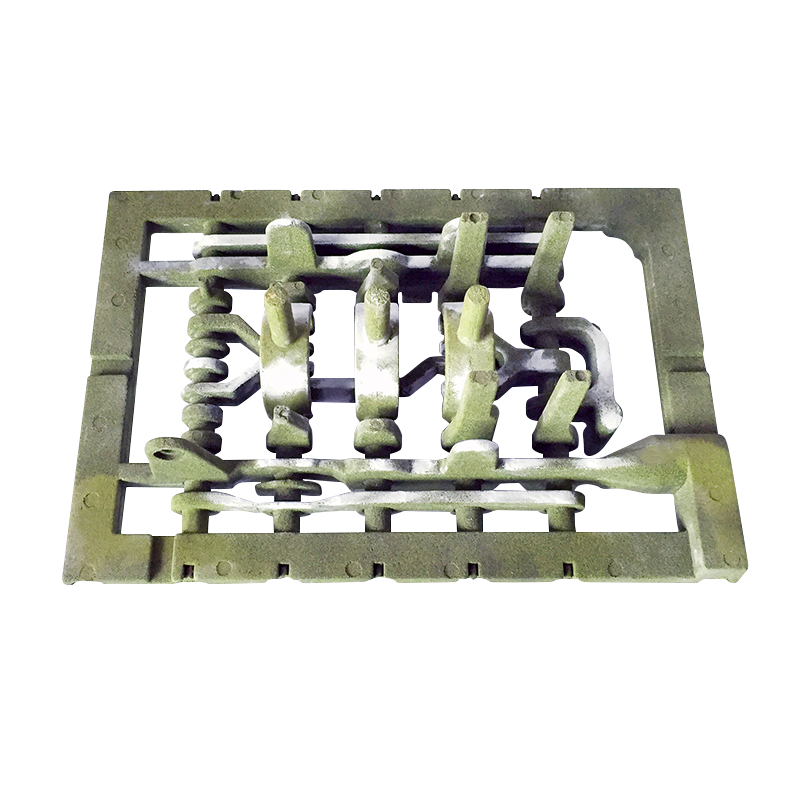

耐摩耗性と耐食性

シリンダーブロックの寿命は、表面の耐摩耗性と耐腐食性と密接な関係があります。鋳造工程中、金型は高温の溶融金属と頻繁に接触する必要があり、金型表面に摩耗や腐食が発生します。したがって、耐摩耗性と耐食性に優れた金型材料を選択することが非常に重要です。これにより、金型の耐用年数が延びるだけでなく、シリンダーブロックの表面の欠陥が効果的に減少し、製品の全体的な品質が向上します。

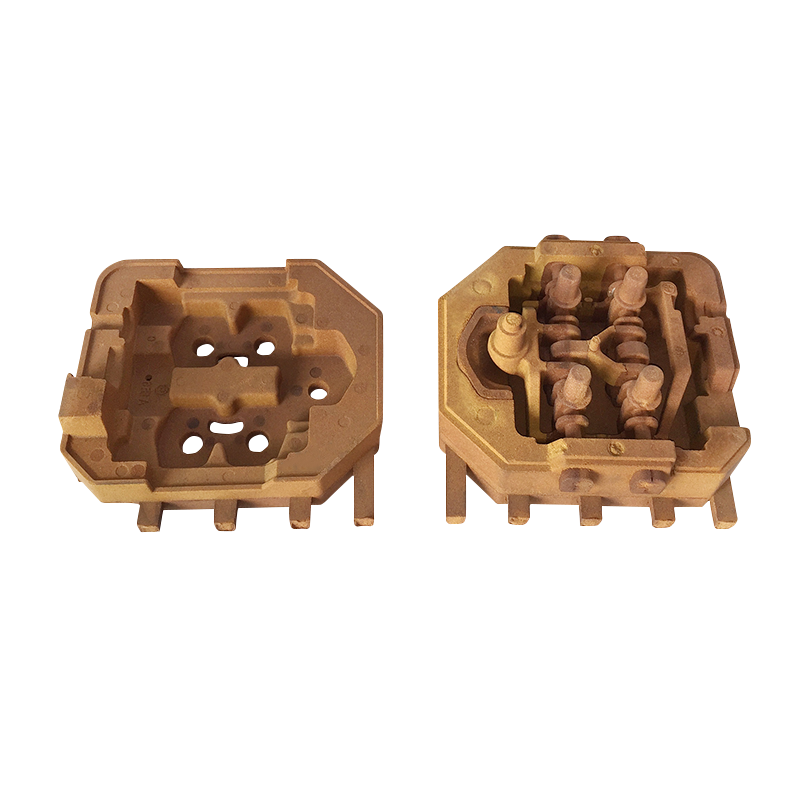

精度と安定性

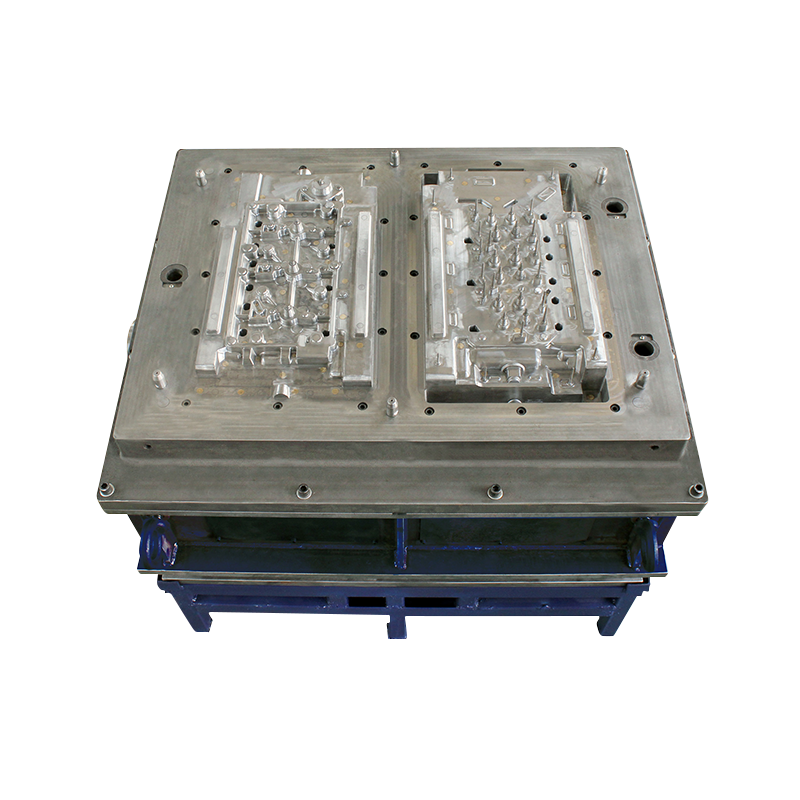

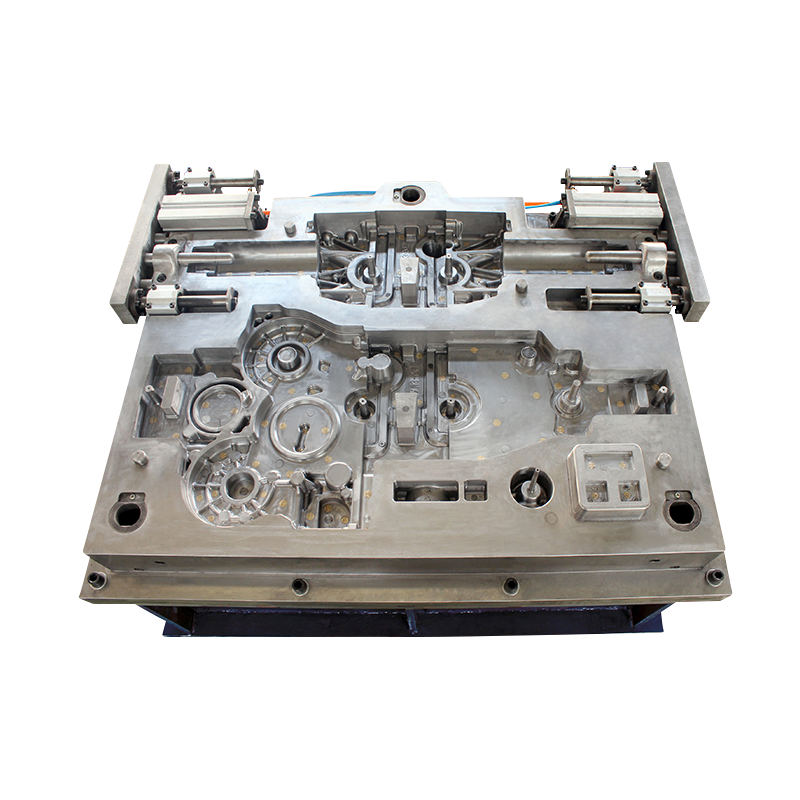

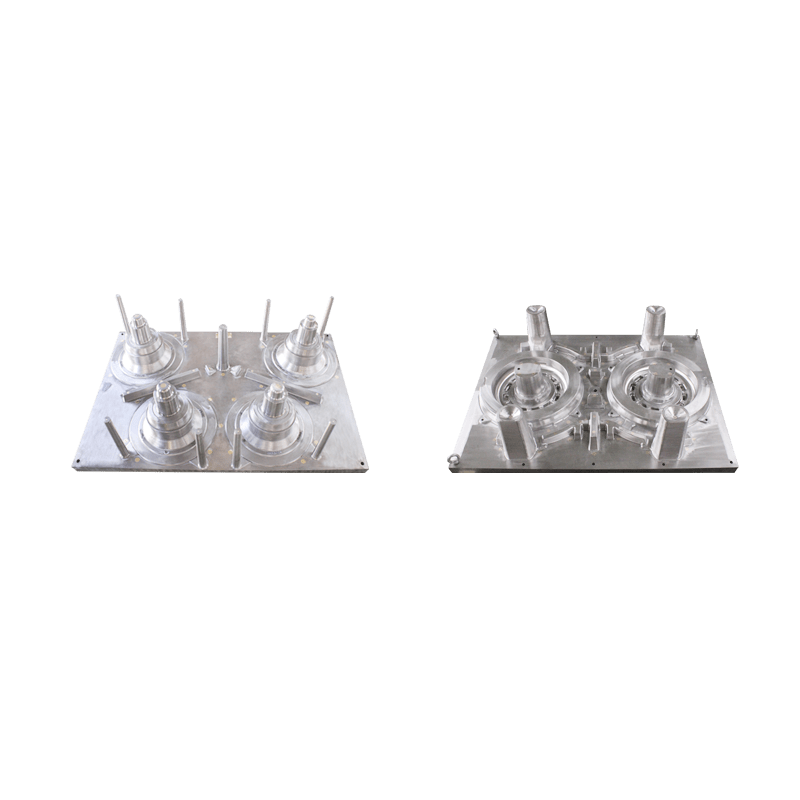

シリンダーブロックの構造は、多数のシリンダー穴、水路、油路などを備えた複雑な構造となっており、金型の精度が厳しく要求されます。製造プロセスでは、金型のサイズと形状の精度を確保するために、厳密な加工とテストが必要です。同時に、変形や磨耗による鋳造欠陥を避けるために、金型は使用中に高度の安定性を維持する必要があります。高精度の金型は鋳造効率を向上させるだけでなく、シリンダーブロックの性能が設計要件を確実に満たすことを保証します。

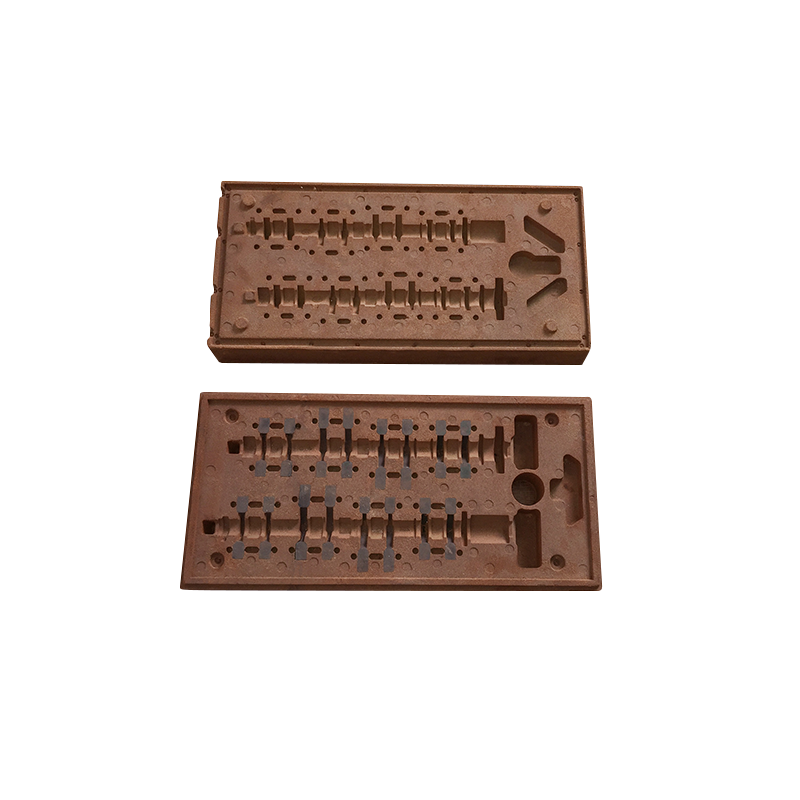

さまざまな素材に適応する能力

シリンダブロックは、一般に鋳鉄やアルミニウム合金などの材料で作られている。材料が異なれば、金型に求められる性能も異なります。たとえば、鋳鉄製のシリンダー ブロックでは、鋳造プロセス中の大きな衝撃力に耐えるために、金型に高い硬度と耐摩耗性が必要です。一方、アルミニウム合金のシリンダーブロックでは、鋳造プロセスをスムーズに進めるために、金型に良好な熱伝導率と低い熱膨張係数が必要です。したがって、鋳造シリンダーブロックが最高の性能を発揮するためには、各材質の特性を十分に考慮した金型設計が必要となります。

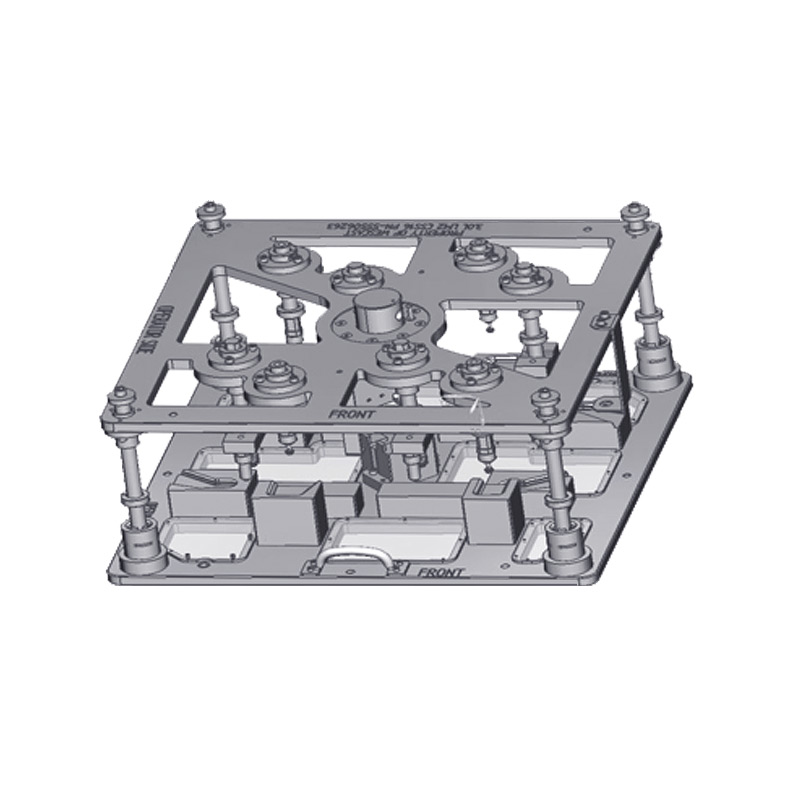

素材と製造工程の選択

上記の強度と性能の要件を満たすために、シリンダーブロックの金型には通常、合金鋼や超硬合金などの高強度、高耐摩耗性、高熱安定性の材料が使用されます。さらに、精密機械加工、熱処理、表面処理などの金型の製造プロセスも重要です。これらのプロセスにより、使用中の金型が優れた精度と性能を確保できるため、シリンダーブロックの生産効率と製品品質が効果的に向上します。

Pусский

Pусский スペイン語

スペイン語