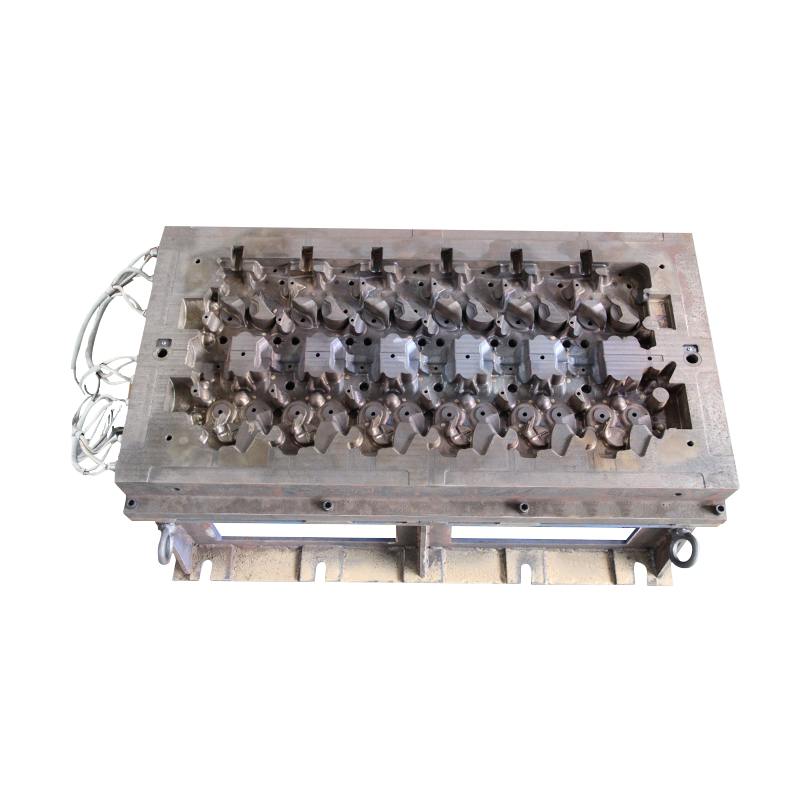

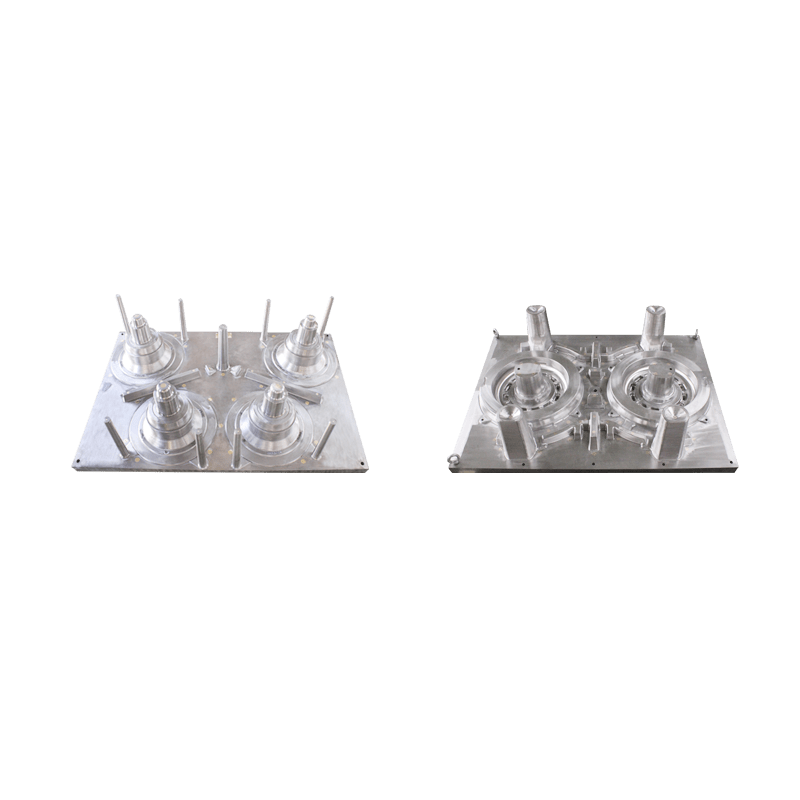

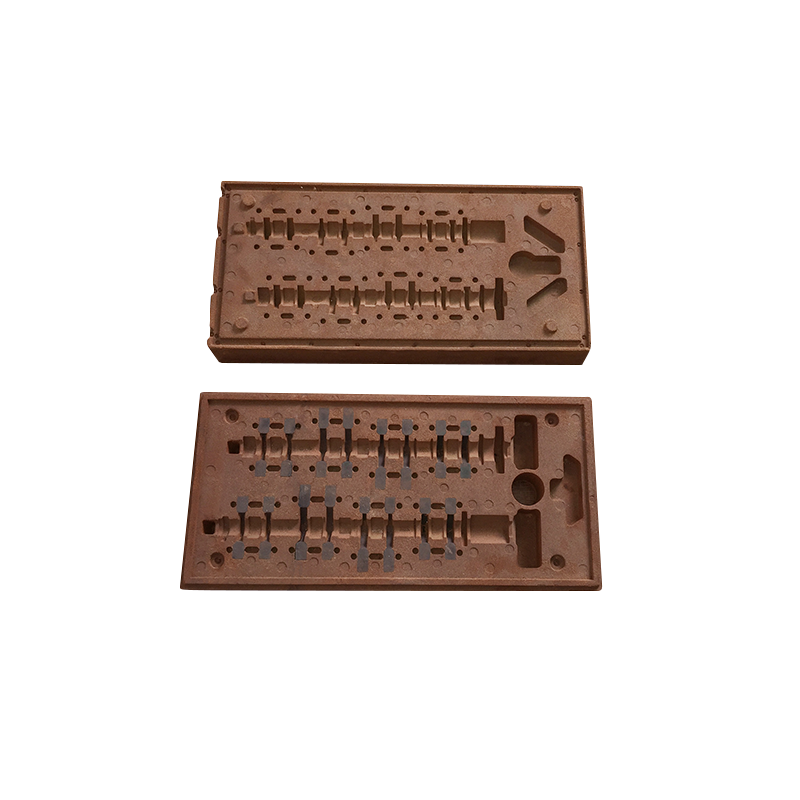

鋳造技術の絶妙な応用:

キャスティングは重要なステップです エンジン金型 加工工程。鋳造プロセスでは、金属材料を液体の状態で金型キャビティに注入し、冷却して固化して特定の形状の部品を形成します。このプロセスでは、最終鋳造部品が厳密な寸法および品質要件を確実に満たすように、高精度の金型設計が必要です。一般的な鋳造方法には、ダイカスト、重力鋳造、真空鋳造などが含まれます。各方法には、適用可能なシナリオ、長所と短所があります。

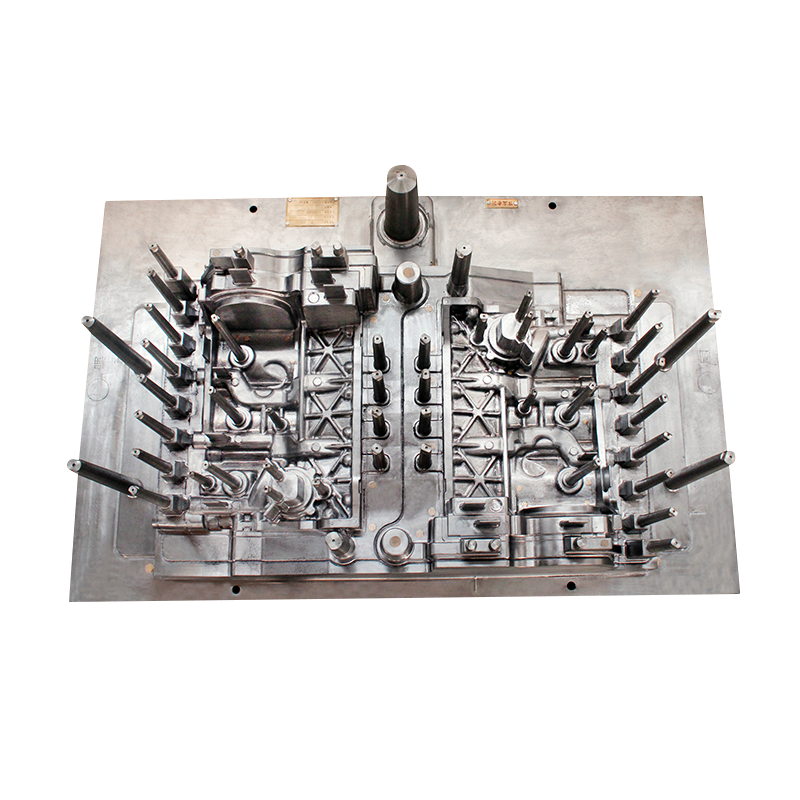

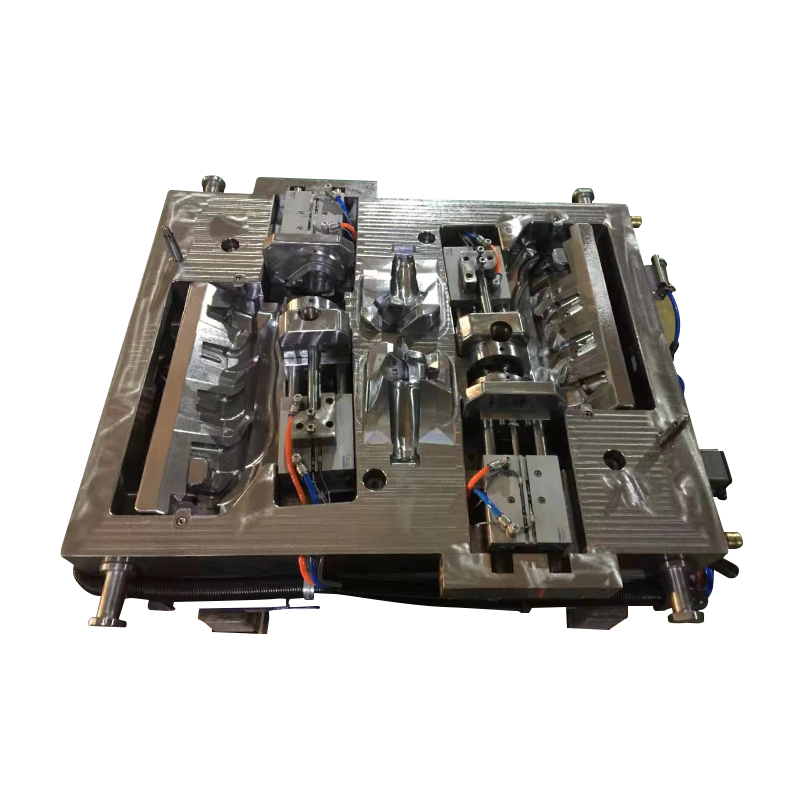

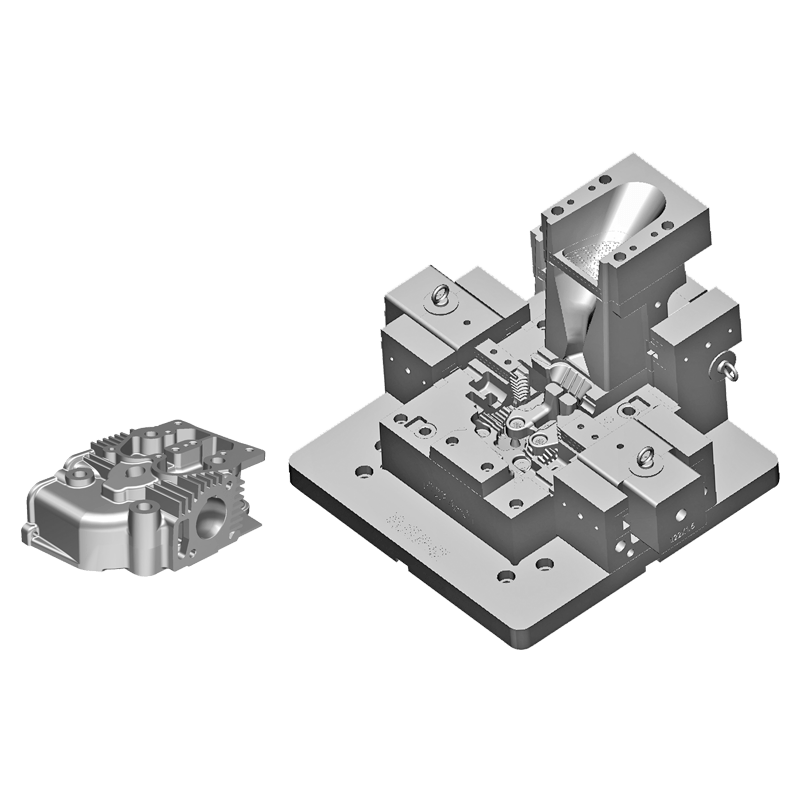

CNC工作機械の高精度加工:

エンジン金型の製造工程ではCNC工作機械が重要な役割を果たします。 CNC工作機械はコンピュータプログラムによって制御され、高精度な切削加工を行うことで、精密な金型の形状を実現します。一般的な CNC 工作機械には、CNC フライス盤や CNC 旋盤などがあり、精密なモーション制御を使用して、設計図面上の幾何学的形状や寸法を実際の部品に正確に変換します。

EDMによる微細彫刻:

放電加工は、電気火花放電を利用して金属を切断する非常に精密な加工方法です。エンジン金型の製造では、金型表面の微細構造や複雑な輪郭を加工するために EDM がよく使用されます。この技術は、一部の小型で繊細な金型部品の製造に不可欠なミクロンレベルの加工精度を実現します。また、従来の機械切断では達成が困難な精度要件も回避できます。

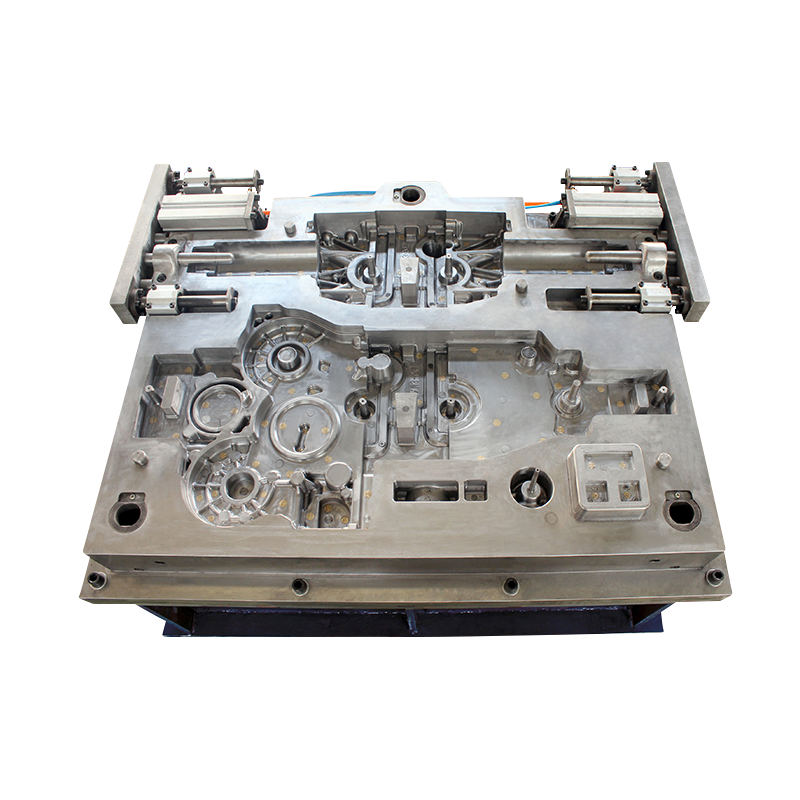

高速切断技術の応用:

高速切削技術とは、ワークを高速回転させながら切削し、生産効率や加工精度を向上させる加工方法のことです。エンジン金型加工では、各種金属材料の切削、フライス加工などに高速切削技術が幅広く活用されています。高速切断により、生産効率が向上するだけでなく、切断時の熱変形が低減され、加工品質が確保されます。

熱処理と表面処理:

エンジン金型の耐久性や性能は材料の選択だけでなく、熱処理や表面処理とも密接に関係します。熱処理は材料の熱処理プロセスを制御して格子構造を調整し、硬度と耐摩耗性を向上させます。表面処理には、金型表面の耐食性や耐摩耗性を向上させるためのコーティング、スプレーなどのプロセスが含まれます。これらの処理方法は、エンジン金型の耐用年数を効果的に延長し、高温高圧の作業環境における安定性を向上させます。

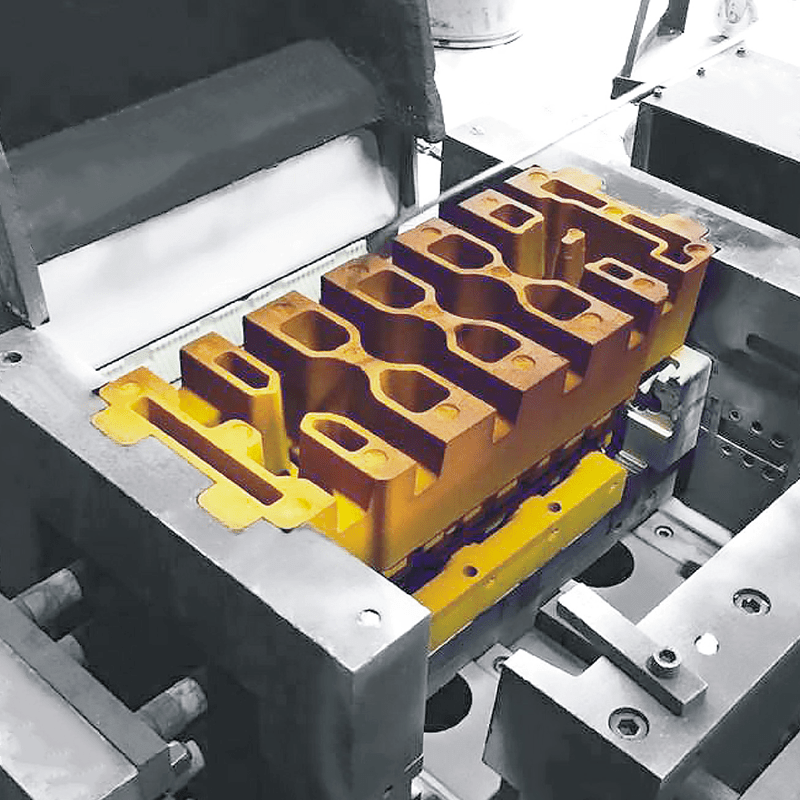

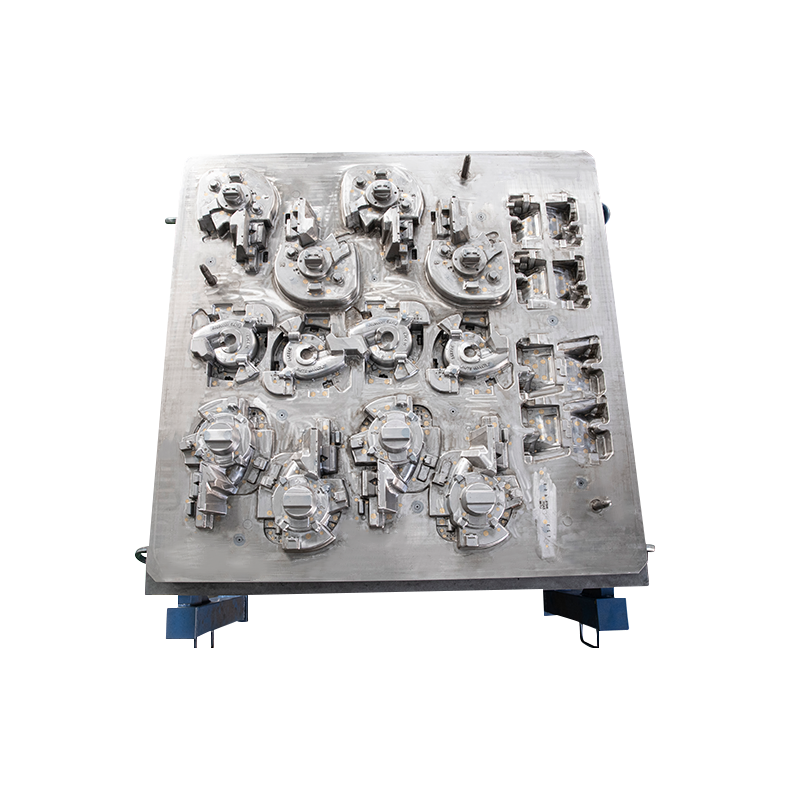

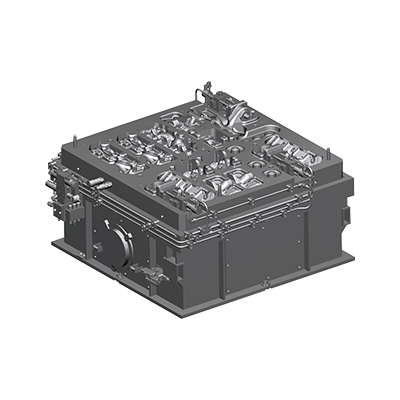

複数ステップの複合処理フロー:

エンジン金型の加工には通常、複数段階の複合加工プロセスが必要です。これには、初期段階の鋳造、CNC 加工、EDM などの複数のステップの有機的な組み合わせが含まれます。このプロセスでは、各工程が独自の役割を果たし、連携して最終的な成形を進めます。この複合加工プロセスの設計と最適化は、製造業が効率的で高品質な生産を追求するための鍵となります。

Pусский

Pусский スペイン語

スペイン語