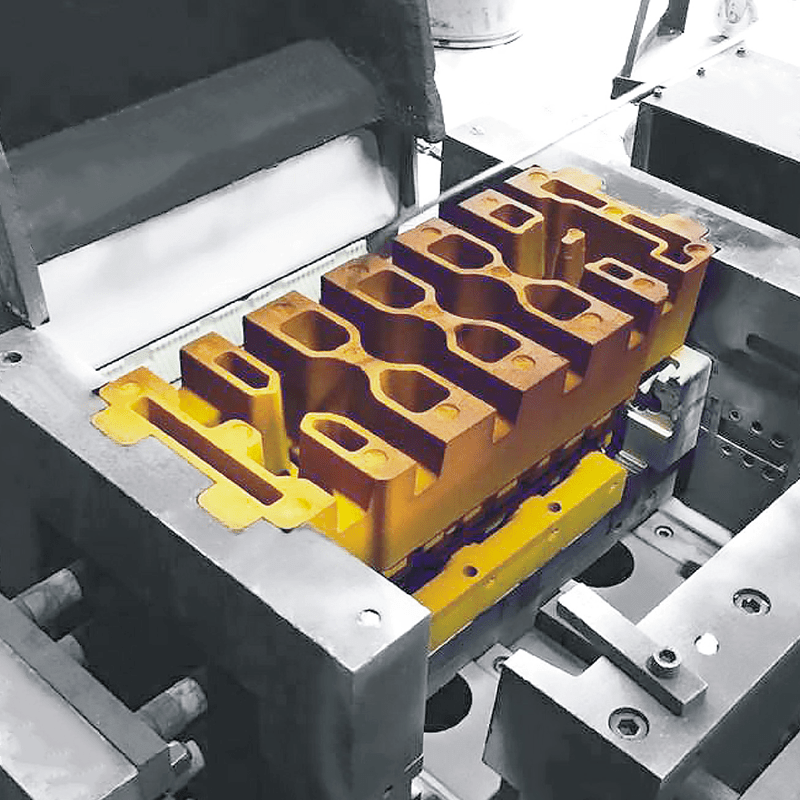

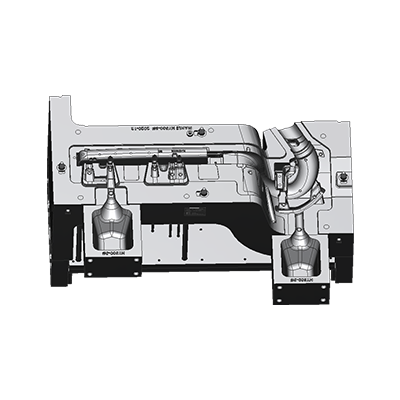

製造材料の選択 エンジン金型 は、金型の耐久性、性能、製造コストに直接影響する、複雑かつ重要な意思決定プロセスです。この専門分野では、材料の選択には、環境条件、作業要件、製造プロセスなどを含む複数の要素を総合的に考慮する必要があります。

金属素材:

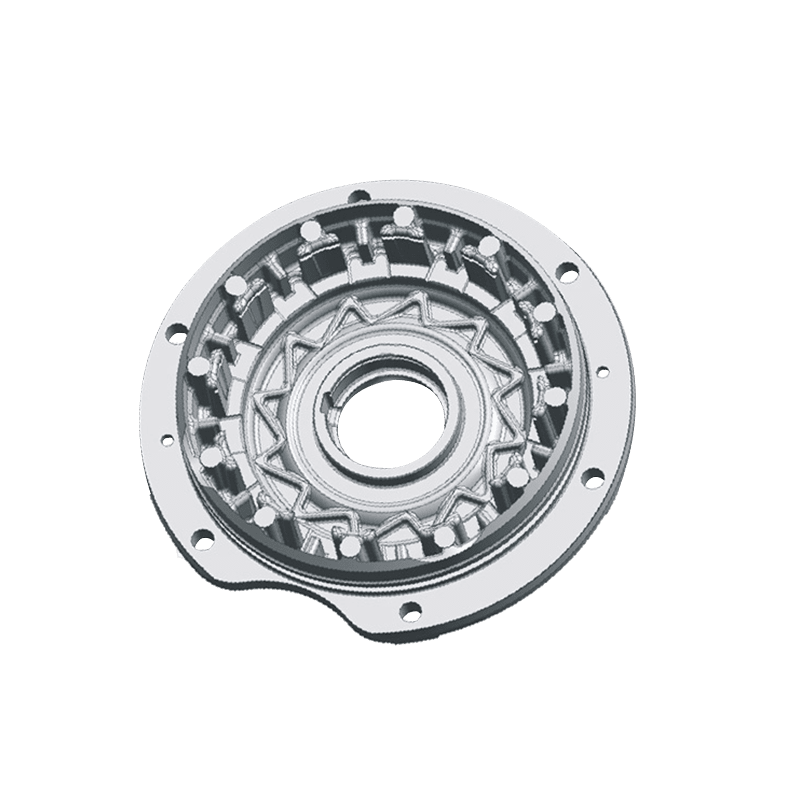

アルミニウム合金:アルミニウム合金は、加工性、熱伝導性、耐食性に優れているため、軽量のエンジン金型の製造によく使用されます。アルミニウム合金金型は軽量で、加工ツールや装置の摩耗が少ないため、高精度かつ短サイクル生産が必要なシナリオに適しています。

ハイス:ハイスは高温・高圧の環境に適した工具鋼です。硬度と耐摩耗性に優れています。ハイス鋼の金型は、切削工具や金型の刃先など、より高度な切断と摩耗の要件が必要な部品によく使用されます。

特殊合金:

チタン合金: チタン合金は、高強度、低密度、優れた耐食性により、航空宇宙エンジンの金型に広く使用されています。ただし、チタン合金はコストが高く、機械加工が難しいため、多くの場合、チタン合金の選択には性能とコストのトレードオフが必要になります。

ニッケル基合金:ニッケル基合金は、耐高温酸化性、耐腐食性に優れているため、高温高圧のエンジン作業環境で広く使用されています。ニッケル基合金の製造プロセスは比較的複雑ですが、その特性はいくつかの極端な条件下で最大限に発揮されます。

セラミック素材:

アルミナセラミックス:アルミナセラミックスは、その高硬度、高耐摩耗性、優れた耐高温性により、ピストンリングやシリンダーライナーなどの高性能エンジン部品の製造に使用されています。ただし、セラミック材料は加工が比較的難しく、製造コストが比較的高いため、通常はハイエンドエンジンに使用されます。

プラスチックと複合材料:

エンジニアリング プラスチック: ポリイミド (PI) やポリテトラフルオロエチレン (PTFE) などの高強度エンジニアリング プラスチックは、シール リングやベアリング スリーブなどの耐摩耗性と耐腐食性の小型エンジン部品の製造によく使用されます。これらのプラスチックは、優れた耐薬品性と自己潤滑性を備えています。

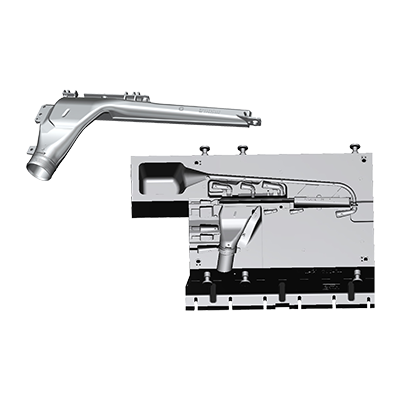

複合材料: 炭素繊維複合材料は、その優れた強度重量比と剛性により、エンジン金型の製造に徐々に使用され始めています。炭素繊維複合材料は、エンジン ケーシングや特定の構造部品など、軽量かつ高強度が要求される部品の製造によく使用されます。

考慮すべき要素:

温度と圧力: エンジンの作動環境は高温高圧のため、極端な条件下でも金型が破損しないように、金型材料には優れた耐熱性と耐圧性が求められます。

摩耗と腐食:エンジン内部にはさまざまな摩耗と腐食の要因があるため、金型の寿命を延ばすためには、金型材料に優れた耐摩耗性と耐腐食性が必要です。

加工性能:材料の加工性能は、金型の製造コストや加工難易度に直接関係します。したがって、加工が容易でありながら要求性能を満たす材料を選択する必要があります。

Pусский

Pусский スペイン語

スペイン語