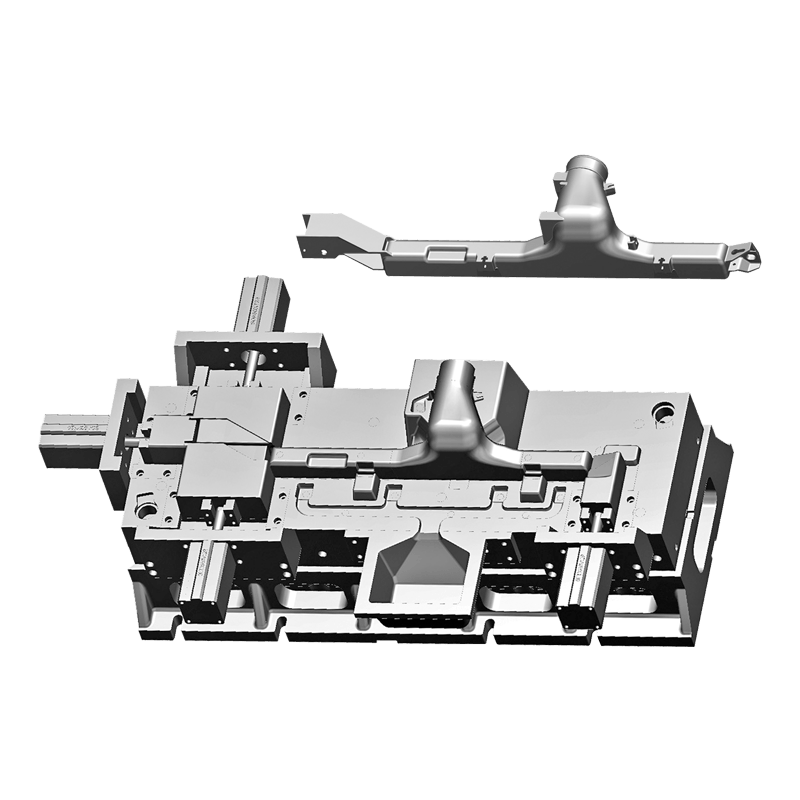

ランナーとゲート システム 注ぐダイカスト金型 は、鋳造プロセスの効率と品質に重要な役割を果たす重要なコンポーネントです。

ランナーシステム:

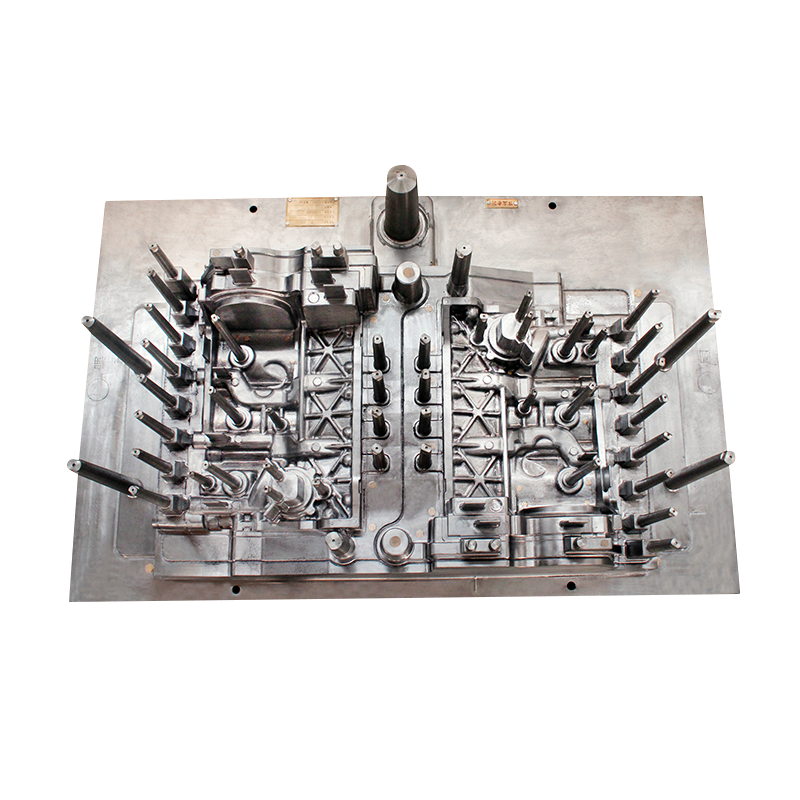

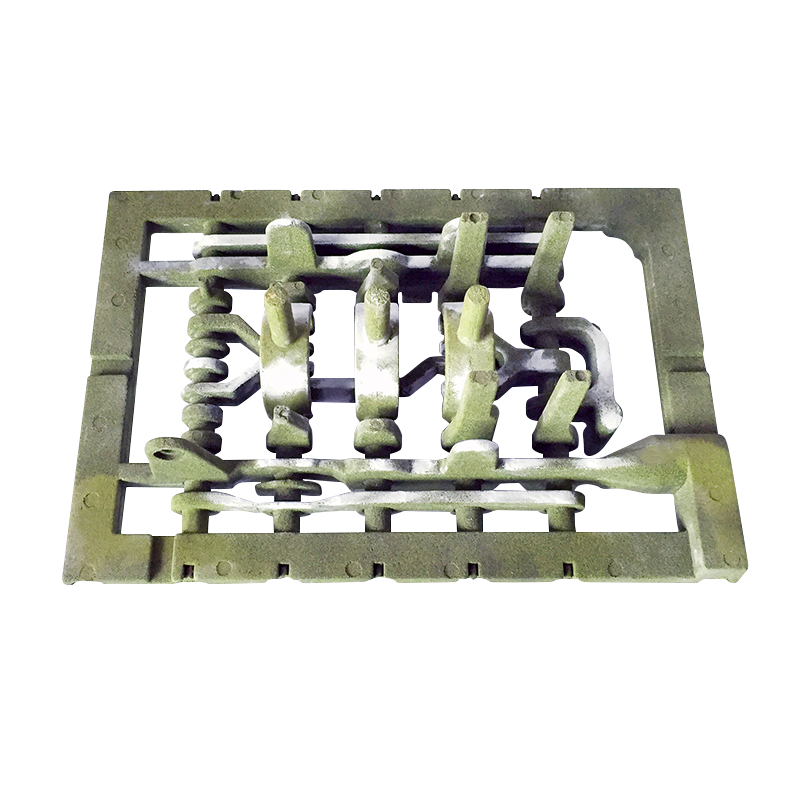

ランナー システムは、溶融金属を射出点 (通常はスプルー) から金型キャビティまで導くチャネルと通路のネットワークです。これは金属が流れる導管として機能し、その設計はダイカストプロセスに大きな影響を与えます。ランナー システムに関する重要な考慮事項をいくつか示します。

ランナー タイプ: ランナーにはさまざまなタイプがあり、それぞれが異なるダイカスト シナリオに適しています。

スプルー ランナー: これは、射出ポイントを金型キャビティに接続する主要なチャネルです。通常、これは溶融金属の最初の入口点です。

ランナー分岐: スプルー ランナーは、金型のさまざまな部分につながる複数のチャネルに分岐することがよくあります。これらの分岐により、金属が金型のすべてのセクションに均一に分配されます。

コールド ランナーとホット ランナー: コールド チャンバー ダイカストでは、廃棄材料の発生源となるコールド ランナー (非加熱チャネル) が使用されます。対照的に、ホット チャンバー ダイカストではホット ランナー (加熱されたチャネル) が使用され、金属がチャネル内で溶融したままになるため、無駄を最小限に抑えます。

ランナー設計の最適化: ランナー設計の目標は、乱流を最小限に抑え、金型全体に均一な金属の流れを確保することです。これにより、空気の巻き込みなどの欠陥が防止され、安定した鋳造品質が可能になります。

ランナーのサイズ: ランナーのサイズは、溶融金属がシステム内を移動する際の速度と圧力に影響します。エンジニアは、材料の無駄を最小限に抑えること (小さなランナー) と効率的な金属の流れの維持 (大きなランナー) の間でバランスを取る必要があります。

ゲートシステム:

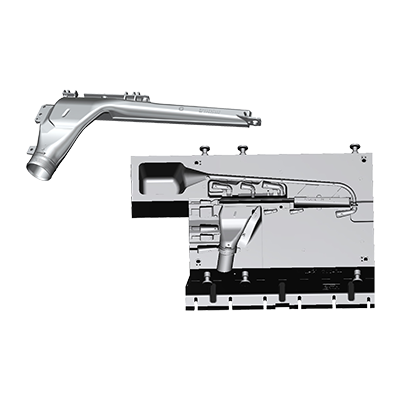

ゲート システムには、溶融金属がランナー システムから金型キャビティに入る狭い開口部であるゲートが含まれています。ゲート システムの設計も、ダイカスト プロセスを確実に成功させるために同様に重要です。ゲート システムに関する重要な考慮事項は次のとおりです。

ゲート タイプ: 部品の形状、材料、望ましい鋳造品質などの要素に基づいて、さまざまなゲート タイプが選択されます。

スプルー ゲート: これはランナーと金型キャビティの間の直接接続です。これは、単純なジオメトリを持つ単純な部品によく使用されます。

エッジ ゲート: パーツの端に位置するこのゲート タイプは、完成品に目に見えるゲート マークを最小限に抑えます。外観上の重要な要件がある部品に適しています。

ファン ゲート: ファン ゲートは金型キャビティに入るときに扇形に広がり、金属を均一に分配するのに役立ちます。厚みのある部分の部品に便利です。

サブゲート: このゲート タイプはパーツの下に配置され、鋳造後のトリミングを最小限に抑える必要があるパーツに便利です。

ゲートの位置: エンジニアは、溶融金属が乱流や欠陥を引き起こすことなく金型キャビティにスムーズに流れるように、ゲートの位置を慎重に選択します。ゲートの配置は、多くの場合、部品の形状と完成品の望ましい外観に基づいて決定されます。

ゲート サイズ: ゲートのサイズは、溶融金属が金型キャビティに入る速度に影響します。ゲートを大きくすると充填が速くなりますが、乱流や欠陥のリスクが増加する可能性があります。鋳造品質を維持するには、適切なゲート サイズを設定することが重要です。

ゲートの通気: 空気の閉じ込めを防ぎ、金属の流れをスムーズにするために、ゲートは通気機能を備えて設計されていることがよくあります。ベントにより、金型キャビティが溶融金属で満たされるときに空気とガスが逃げることができ、気孔などの欠陥のリスクが軽減されます。

ゲートの取り外し: 鋳造後、最終製品からゲートを取り外す必要があります。ゲートのタイプとその位置の選択では、部品を損傷することなくゲートを簡単に取り外せることを考慮する必要があります。

Pусский

Pусский スペイン語

スペイン語