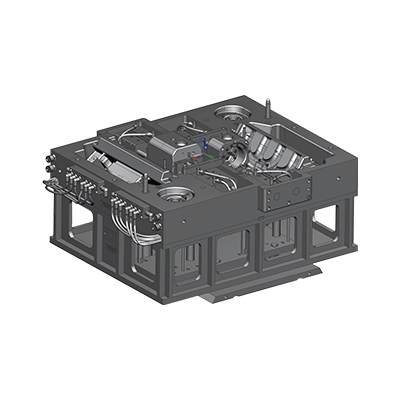

の冷却システム 注ぐダイカスト金型 鋳造品の品質、サイクルタイム、全体的な効率に直接影響を与えるため、プロセスの重要な要素です。適切に設計された冷却システムは、金型温度の制御に役立ち、溶融金属の適切な凝固を保証します。

冷却チャネルとレイアウト:

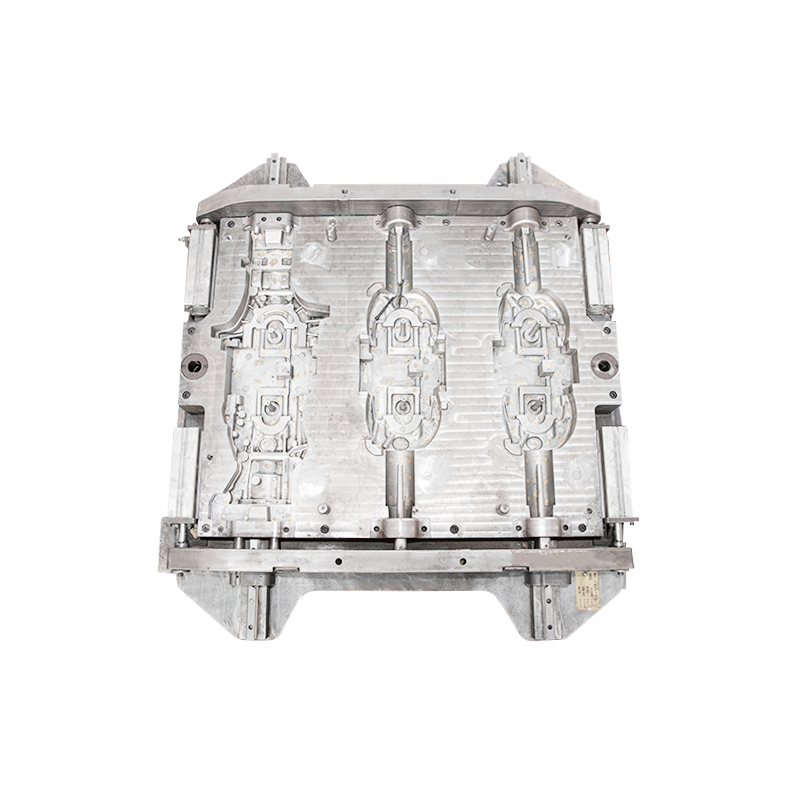

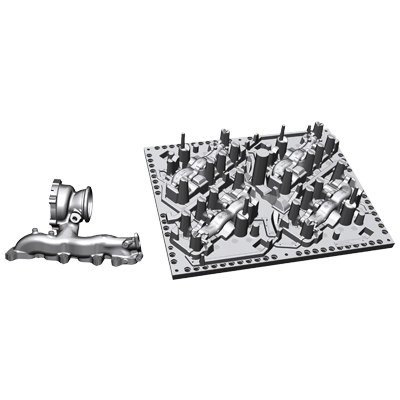

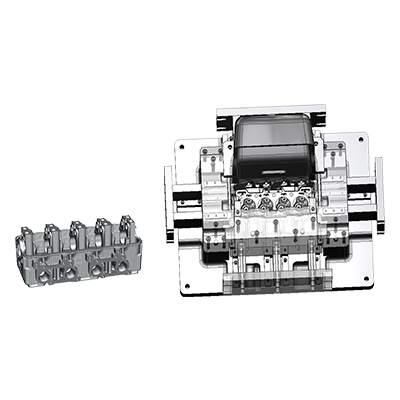

チャネル設計: 冷却チャネルは金型設計に複雑に統合されています。これらは、金型の輪郭に沿って戦略的に配置され、通常は機械加工または金型ブロックに穴を開けられます。これらのチャネルの設計では、金型キャビティ全体に均一な温度分布を考慮する必要があります。

最適化されたレイアウト: エンジニアは、熱を効果的に放散する冷却チャネルの最適化されたレイアウトを作成することを目指しています。このレイアウトは、金型内の温度変動を最小限に抑え、ホットスポットを防ぎ、成形品全体の均一な冷却を確保するように設計されています。シミュレーション ソフトウェアを使用して、特定の金型設計の冷却チャネル レイアウトを分析および最適化することができます。

冷却液の流れ: 冷却液 (通常は水または水とグリコールの混合物) が冷却チャネルを循環します。安定した冷却を維持するには、適切な流量と圧力が不可欠です。均一な温度制御を実現するために、流れの方向と制御を注意深く検討します。

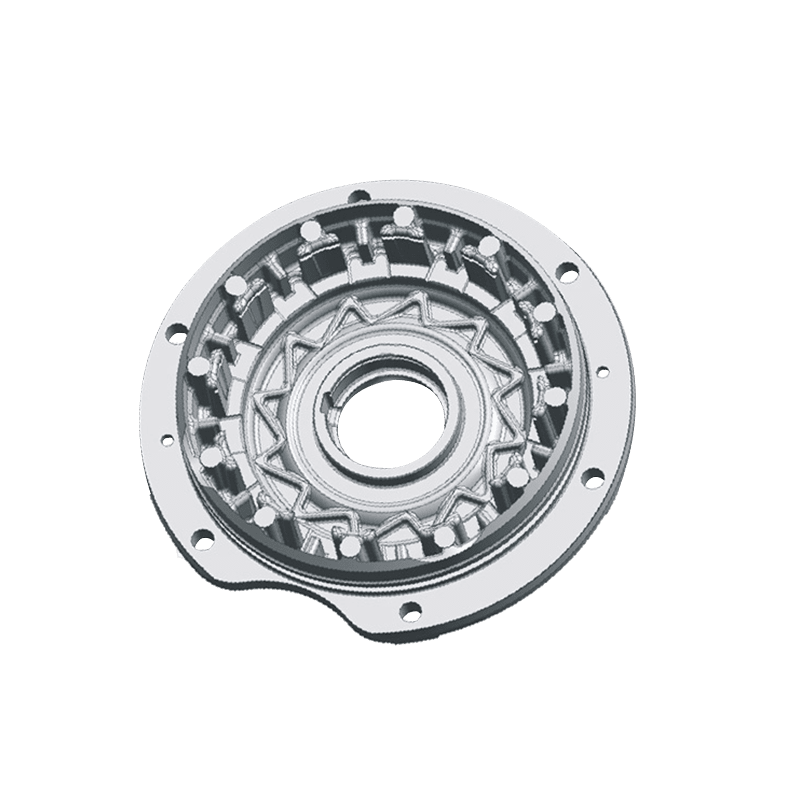

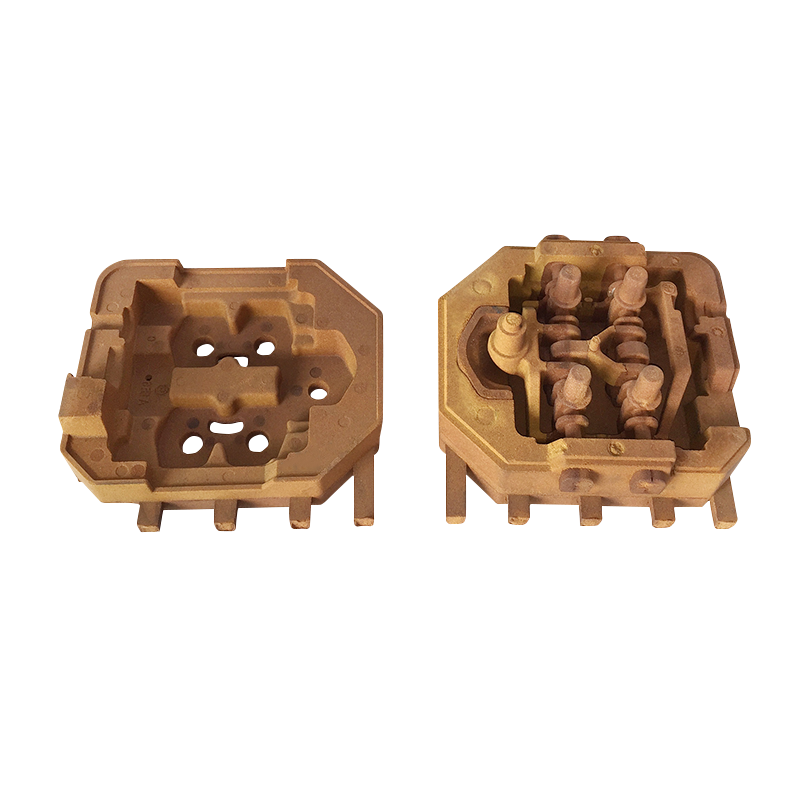

バッフルとインサート: 場合によっては、クーラントの流れを最も必要な場所に正確に導くために、バッフルまたは冷却インサートが使用されます。これらのコンポーネントは、金型の厚い部分や薄い部分など、熱需要が異なる領域の冷却を管理するのに役立ちます。

効果的な冷却の利点:

サイクルタイムの短縮: 効率的な冷却により、鋳造後に金型が部品をより迅速にリリースできるようになります。サイクルタイムが短縮されると、生産効率が向上し、コストが削減されます。

熱応力の最小化: 金型の温度を制御することで熱応力と歪みを最小限に抑え、金型の形状と完全性を長期にわたり維持します。

一貫した鋳造品質: 適切な冷却により、溶融金属の一貫した制御された凝固が保証され、鋳造品の収縮、気孔、反りなどの欠陥のリスクが軽減されます。

金型の寿命の延長: 一定の温度を維持し、熱サイクルを減らすことで、金型の寿命を延ばすことができ、金型のメンテナンスと交換のコスト削減につながります。

エネルギー効率: 効率的な冷却システムにより、必要な金型温度を維持するために必要なエネルギーが少なくなるため、エネルギー消費が最小限に抑えられます。

課題と考慮事項:

冷却のバランスをとる: 効果的な冷却と最小限のサイクル時間の間のバランスを達成することは課題です。冷却が強すぎると、サイクル時間が不必要に長くなる可能性があります。逆に、冷却が不十分だと鋳造欠陥が生じる可能性があります。

複雑な部品形状: 複雑な形状を持つ部品では、金型全体を均一に冷却するために複雑な冷却チャネルのレイアウトが必要になる場合があります。冷却チャネルは、部品の輪郭に厳密に従う必要がある場合があります。

材料の選択: 金型の冷却チャネルに使用される材料は耐食性があり、冷却媒体 (通常は水または水とグリコールの混合物) に耐えることができる必要があります。

Pусский

Pусский スペイン語

スペイン語