の製造工程は、 自動車エンジン金型 技術の進歩と精度、効率、柔軟性の向上の必要性により、長年にわたって大幅に進化してきました。

伝統的な製造プロセス

自動車エンジン金型の伝統的な製造プロセスには、確立されたいくつかの段階が含まれます。

設計とプロトタイピング:

エンジニアは、コンピュータ支援設計 (CAD) ソフトウェアを使用して金型の詳細な設計を作成します。

プロトタイプは、本格的な生産の前に設計を検証するために、フライス加工や旋削などのサブトラクティブ製造プロセスを通じて作成されることがよくあります。

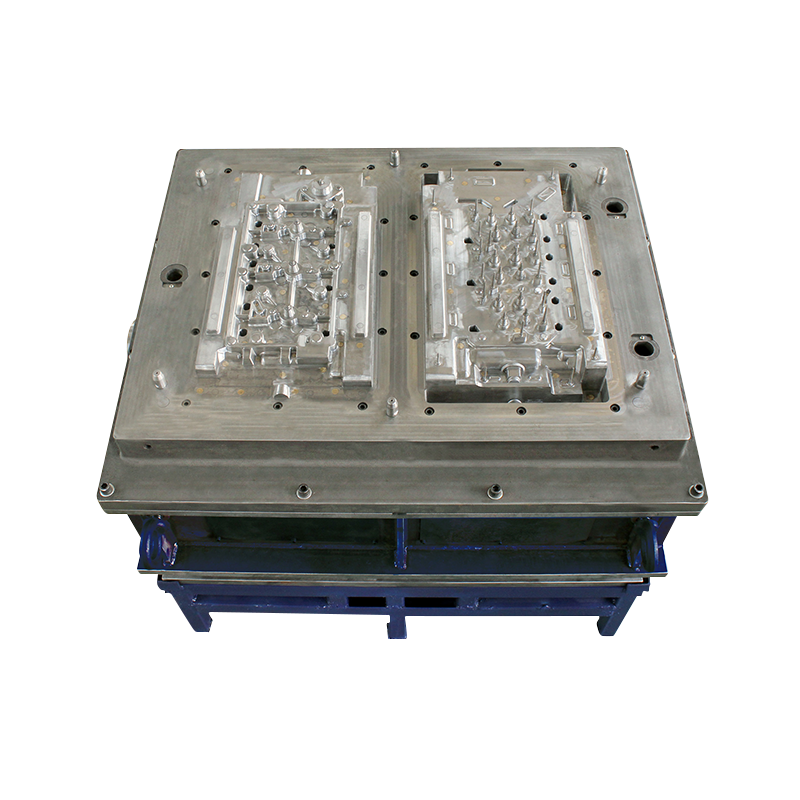

工具の製造:

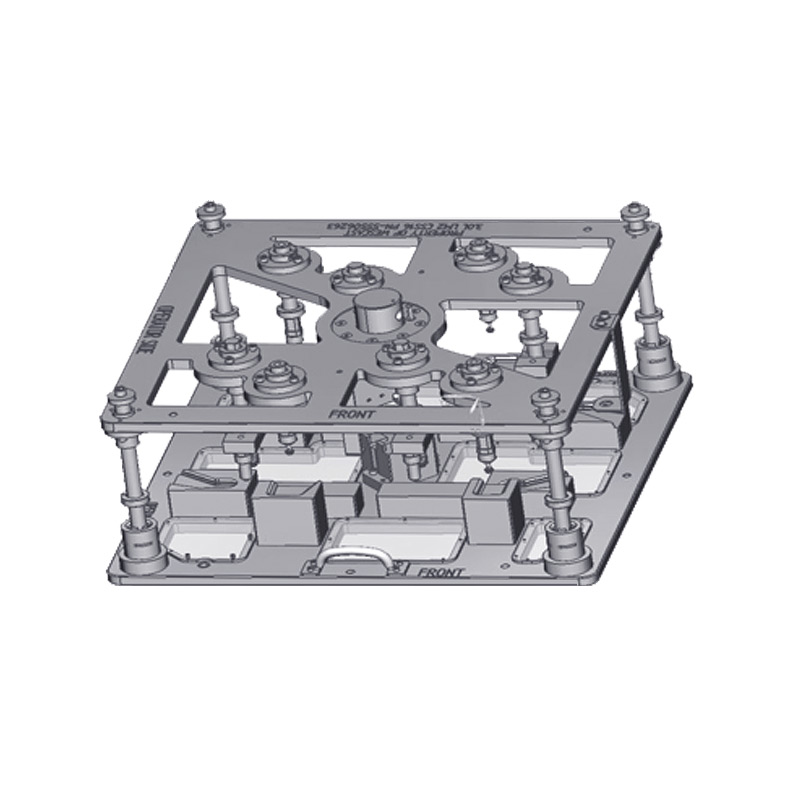

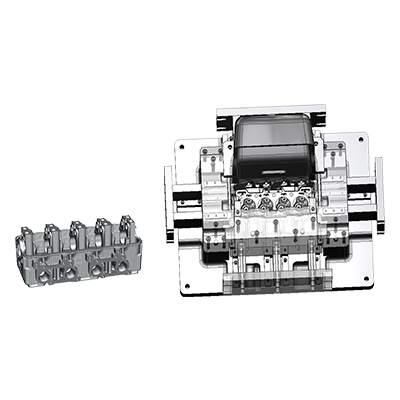

工具の製造には、キャビティ インサート、コア インサート、冷却チャネル、ランナー システムなどのさまざまな金型コンポーネントの製造が含まれます。

フライス加工、旋削、研削、放電加工 (EDM) などの従来の機械加工技術を使用して、高級工具鋼やその他の選択された材料のブロックからこれらのコンポーネントを成形します。

複雑な形状は、マイクロミリングやマイクロドリリングなどの細心の注意を払った精密機械加工によって実現されます。

熱処理と表面仕上げ:

金型部品には熱処理が施され、硬度、靭性、耐久性が向上します。

研磨やコーティングなどの表面仕上げ技術は、摩擦を低減し、射出成形時の材料の流れを改善し、金型コンポーネントの寿命を延ばすために適用されます。

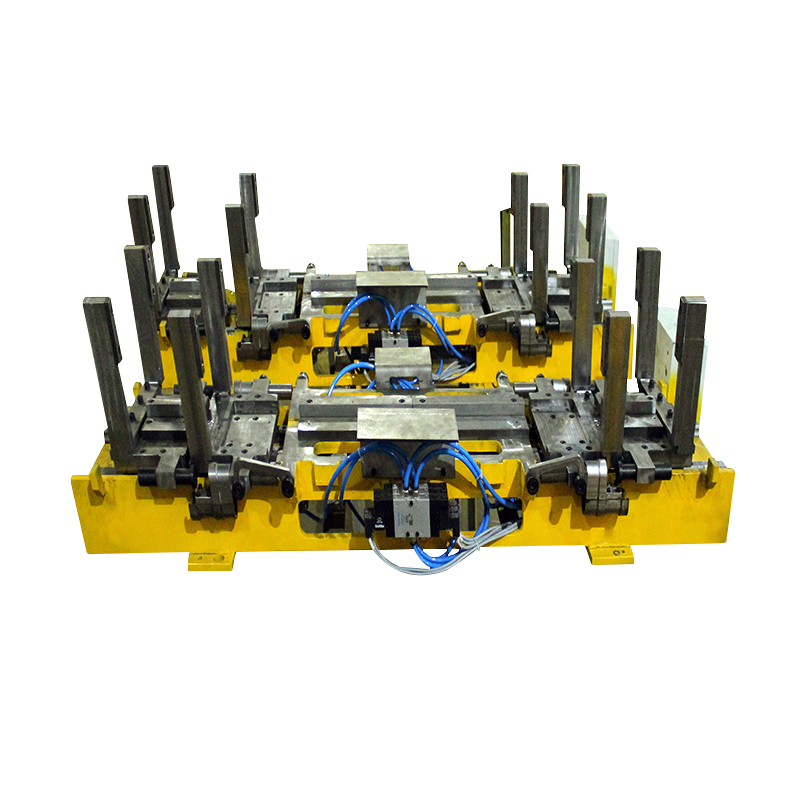

組み立てとテスト:

個々の金型コンポーネントが組み立てられて、完全な金型構造が形成されます。

金型が設計仕様、寸法公差、性能ベンチマークを満たしていることを確認するために、厳格なテストが実施されます。

技術の進歩

技術の進歩により自動車エンジン金型の製造プロセスに革命が起こり、精度、効率、適応性が向上しています。主要なイノベーションには次のようなものがあります。

積層造形 (3D プリンティング):

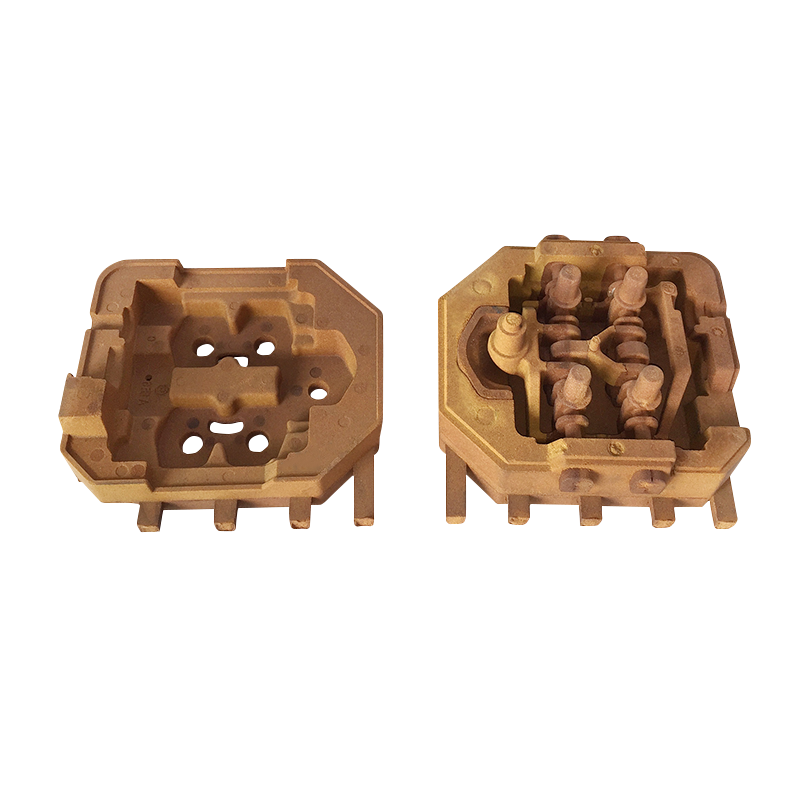

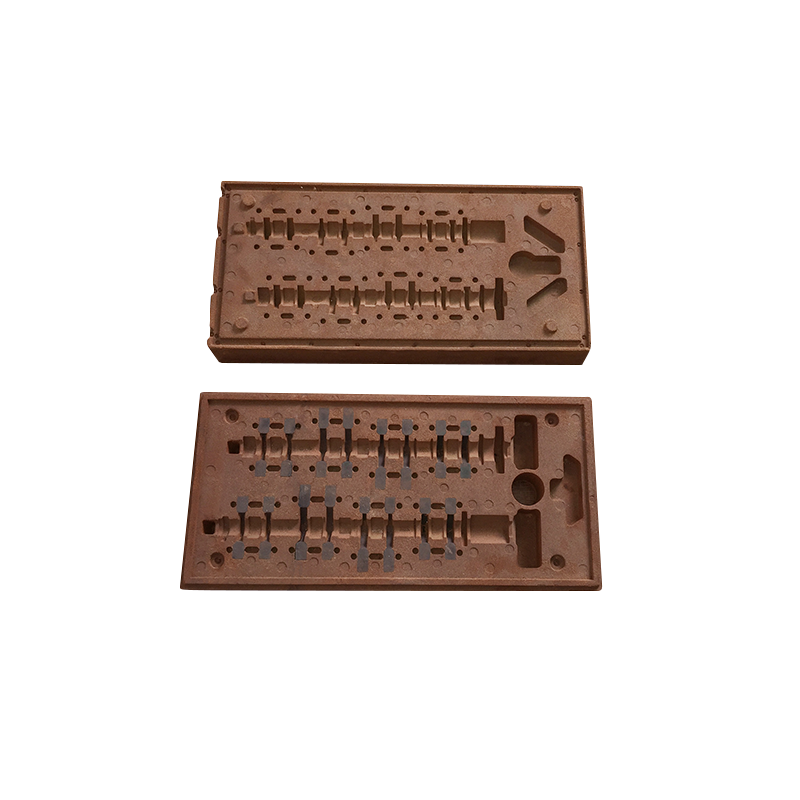

選択的レーザー溶解 (SLM) や直接金属レーザー焼結 (DMLS) などの積層造形技術が、金型コンポーネントの製造に採用されています。

3D プリントを使用すると、従来の機械加工方法では実現が困難であった複雑な形状の作成が可能になります。この設計の柔軟性により、最適化された冷却チャネルやその他の複雑な機能が実現します。

3D プリントのラピッド プロトタイピング機能により、設計の反復と検証を迅速に行うことができます。

高度な CNC 加工:

多軸加工機や高速主軸の開発により、高精度CNC加工はますます進化しています。

これらの進歩により、精密金型コンポーネントに不可欠な、さらに細かい公差とより滑らかな表面仕上げが可能になります。

CNC 機械のツールパスを生成する CAM ソフトウェアはより洗練されており、効率と精度を高めるための加工戦略が最適化されています。

スマート製造とインダストリー 4.0:

自動車エンジン金型の製造は、スマート製造原則と統合されています。金型内に埋め込まれたセンサーは、温度、圧力、摩耗などの要素に関するリアルタイムのデータを収集します。

このデータは予知保全に使用され、金型が故障する前にサービスと交換が確実に行われ、ダウンタイムが最小限に抑えられます。

マテリアルハンドリング、品質検査、さらには一部の機械加工プロセスなどのタスクでも、オートメーションとロボット工学の利用が増えています。

シミュレーションと仮想プロトタイピング:

シミュレーション ソフトウェアの使用の重要性が高まっています。これにより、エンジニアは物理的なプロトタイプを作成する前に、金型設計がどのように機能するかを予測できます。

仮想プロトタイピングは、金型の充填、冷却、部品の品質などの要素の設計を最適化するのに役立ちます。

これにより、コストのかかる物理的な反復の必要性が減り、開発サイクルが短縮されます。

Pусский

Pусский スペイン語

スペイン語