低圧鋳造 (LPC) は、金型を使用して金属部品を鋳造する製造プロセスです。このプロセスは「低圧」と呼ばれます。これは、金属が比較的低い圧力 (通常は約 10 psi (69 kPa)) で金型に注入されるためです。これは、最大 10,000 psi (68,950 kPa) の圧力を使用する高圧ダイカストなどの他の鋳造方法とは対照的です。

低圧鋳造の基本的なプロセスは次のとおりです。

金属が金型に容易に流れ込むように、金型は通常約 800 ~ 1000 °F (427 ~ 538 °C) の高温に加熱されます。

金属(通常はアルミニウムや亜鉛などの合金)は、通常約 1000 ~ 1500°F (538 ~ 816°C) の注入温度まで加熱されます。

溶融金属は、通常取鍋またはポンプを使用して、低圧下で鋳型に注入されます。

金属が凝固して金型に完全に充填されるように、金型内の圧力を一定時間 (通常は約 5 ~ 15 分間) 維持します。

通常、水または空気を使用して金型を冷却し、金属を凝固させ、部品を硬化します。

部品が冷えたら、金型を開けて部品を取り出します。

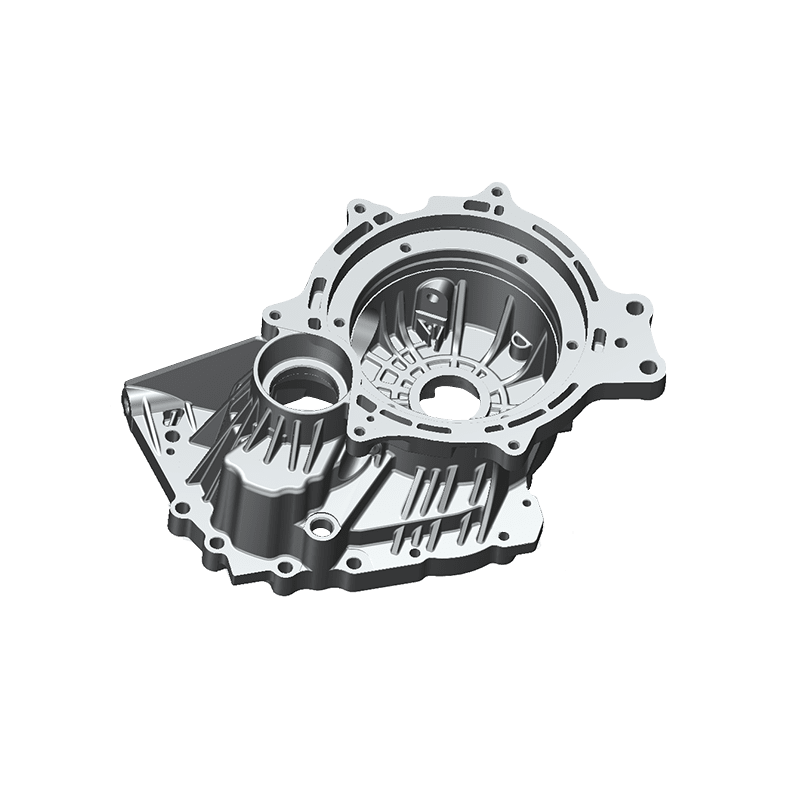

低圧鋳造は、自動車部品、電気・電子部品、産業機械部品など、さまざまな部品の鋳造に使用できる汎用性の高いプロセスです。このプロセスには、他の鋳造方法に比べて次のようないくつかの利点があります。

表面仕上げの向上: 低圧鋳造により、最小限の機械加工や研磨を必要とする滑らかな表面仕上げの部品が製造されます。

寸法精度の向上: 低圧鋳造では厳しい公差が可能となるため、精密部品の製造に最適です。

気孔率の減少: 気孔率は鋳造における一般的な問題ですが、低圧鋳造では最終部品の気孔率が減少します。

スクラップ率の低減: 低圧鋳造では、他の鋳造方法に比べて欠陥が少なく、スクラップの発生も少なくなります。

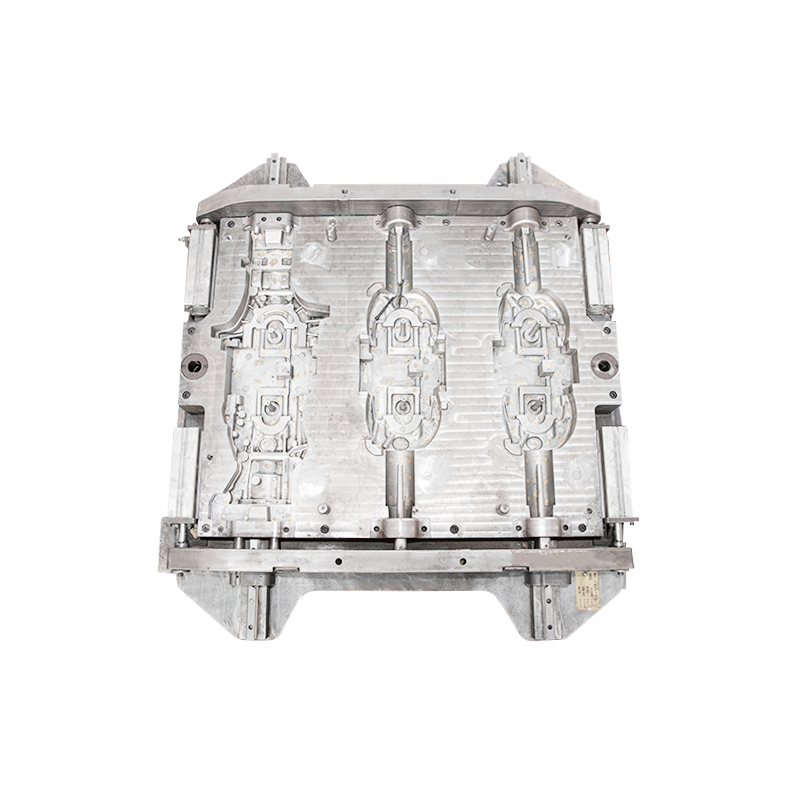

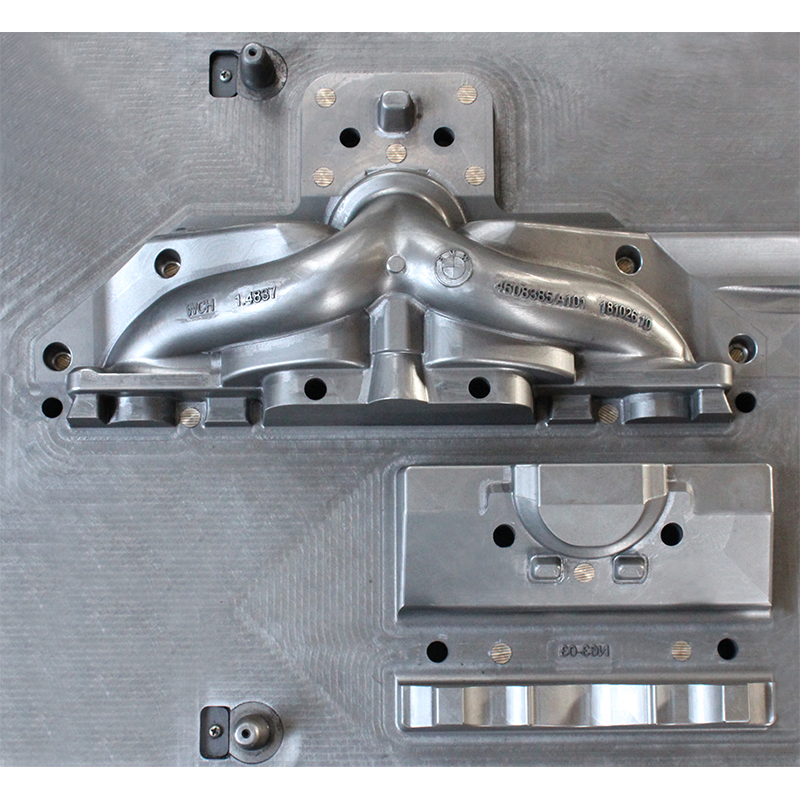

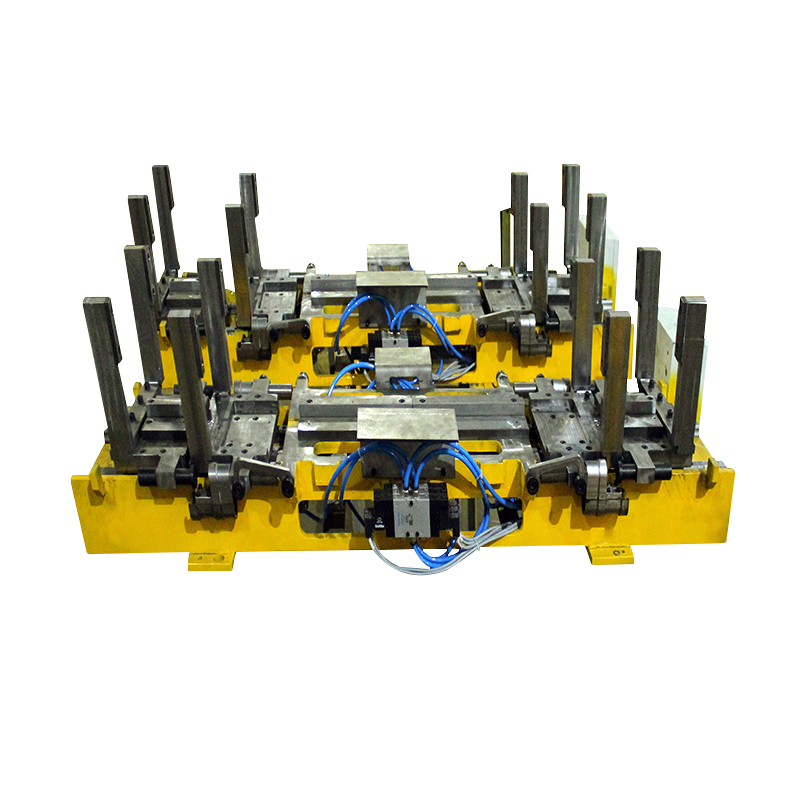

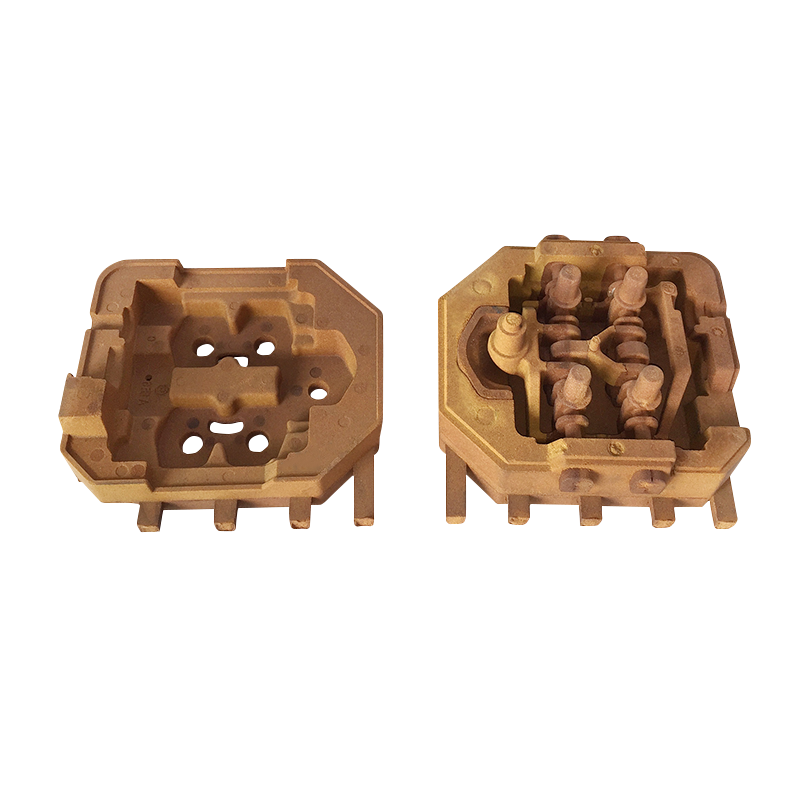

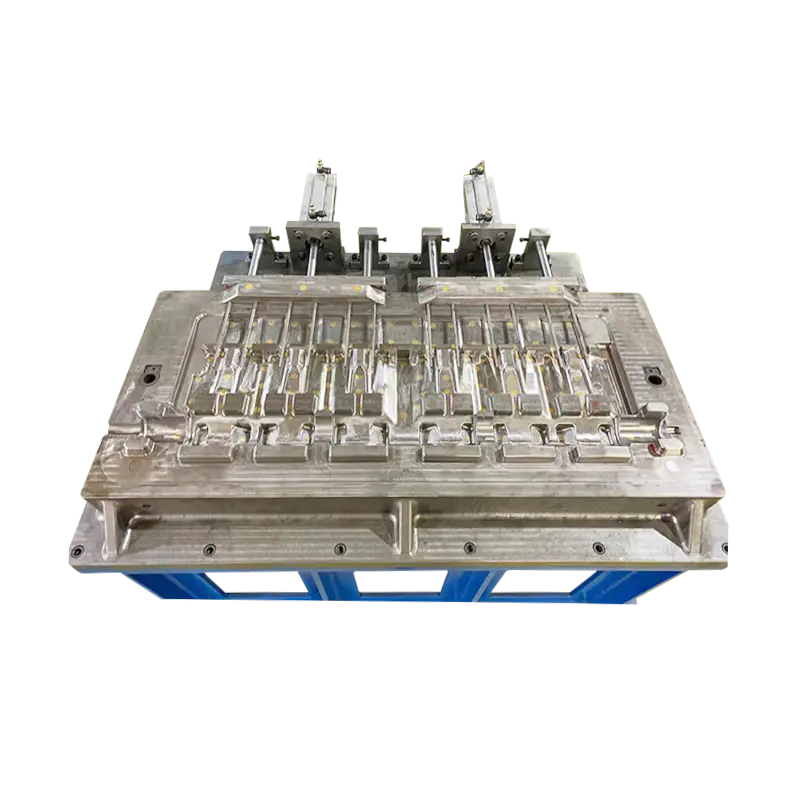

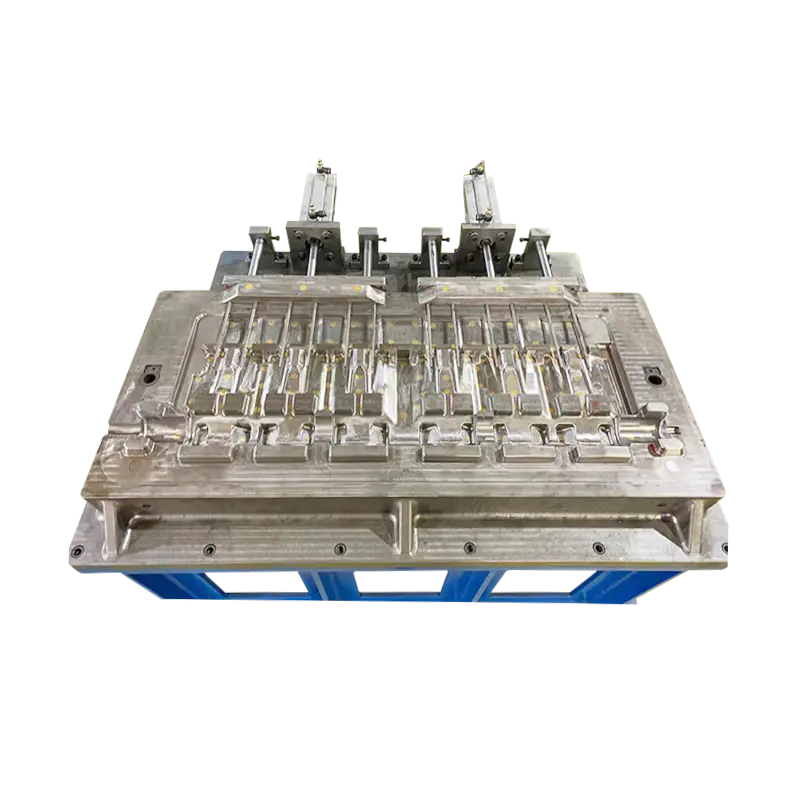

ML50Lシリンダーブロックコールドボックス金型は、内燃機関の重要部品である大型中空鋳物であるシリンダーブロックを鋳造するために使用される金型です。シリンダー ブロックには、シリンダー、つまりピストンが上下に移動する空間のほか、クランク シャフトやコネクティング ロッド ベアリングなどの重要なコンポーネントが含まれています。コールド ボックス型は、鋳造中に砂を所定の位置に保持するバインダー システムを使用する型の一種です。バインダーは熱ではなく窒素などのガスで硬化するため、室温または「冷間」で型を作成できます。 ML50L シリンダー ブロック コールド ボックス金型は、排気量 50 リットルのエンジン用のシリンダー ブロックを製造するために特別に設計されています。これは、一連のコアボックスと、砂をシリンダーブロックの望ましい形状に成形するために使用される型で構成されます。金型は通常金属製で、コアボックスと組み合わせてシリンダーブロックを形成します。成形プロセスが完了すると、金型が分離され、完成したシリンダー ブロックが取り出されます。

Pусский

Pусский スペイン語

スペイン語