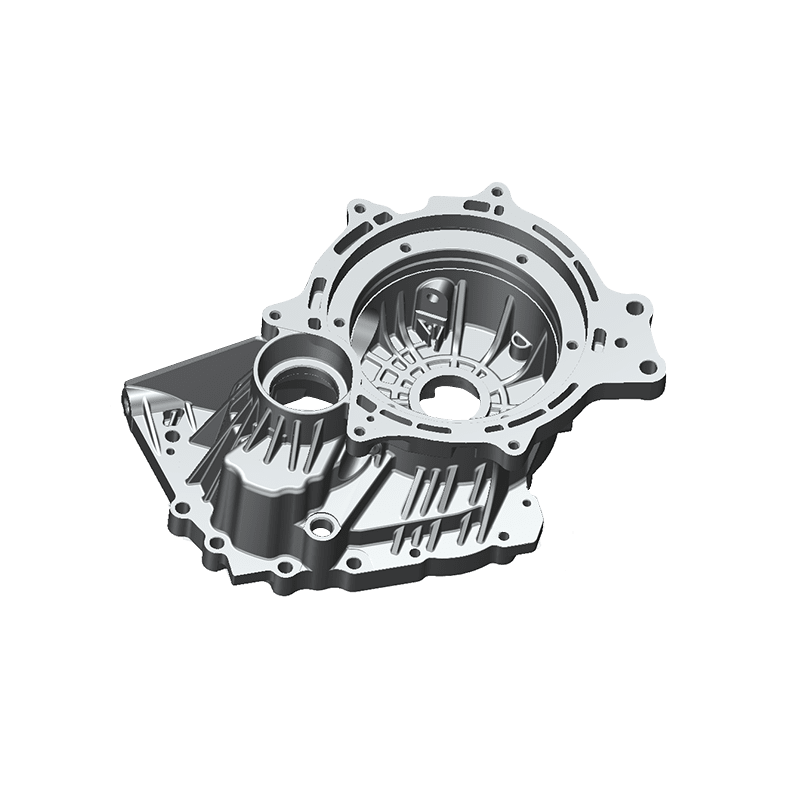

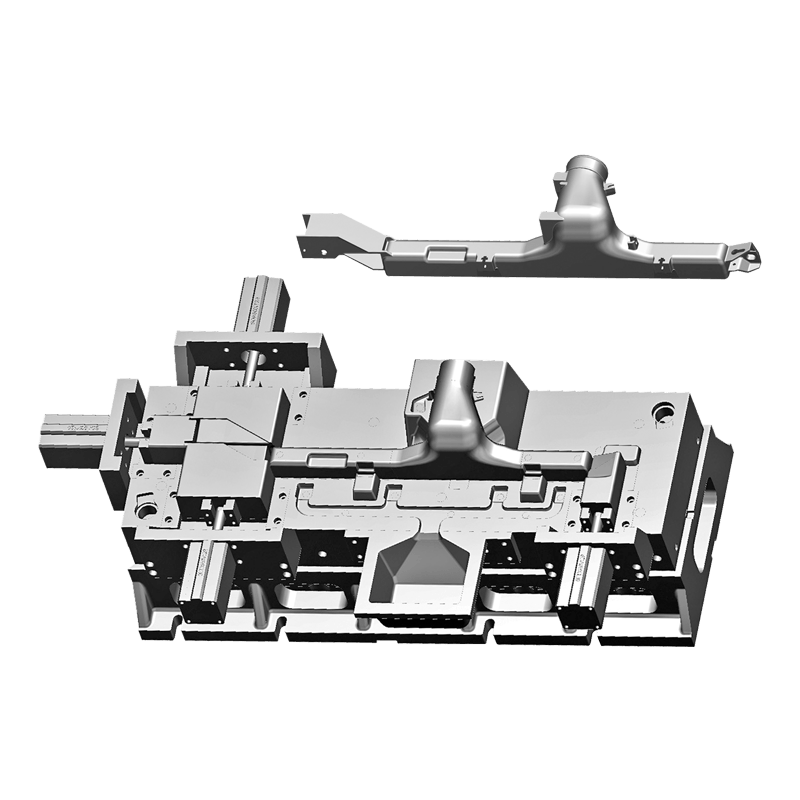

シリンダーブロック金型 自動車の製造工程に欠かせない基幹設備の一つです。その構造設計は金型の性能、加工品質、生産効率に直接影響します。

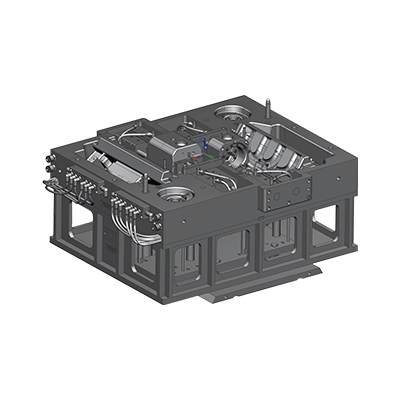

構造的な剛性と安定性

シリンダーブロック金型の構造設計は、高圧および高温下での加工条件に耐えられるように十分な剛性と安定性を備えていなければなりません。金型は加工中に機械力や熱応力の影響を受けます。構造が不安定だと変形やクラックなどが発生しやすくなり、シリンダーブロックの加工精度や品質に影響を及ぼします。したがって、金型が十分な剛性と安定性を確保できるように、材料の選択、接続方法、補強設定などの要素を考慮して構造設計を行う必要があります。

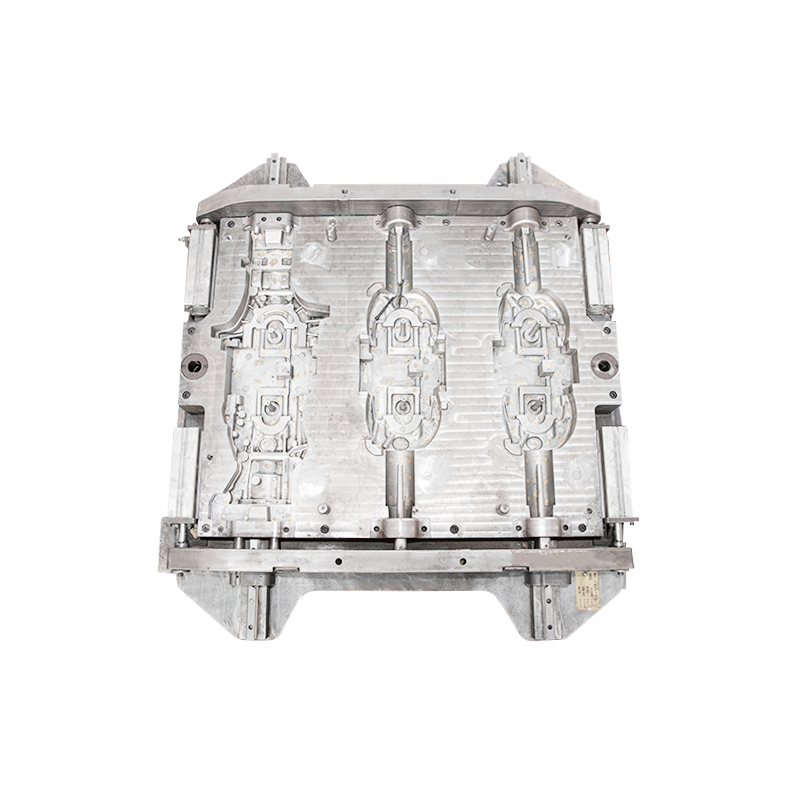

冷却システムの配置と効果

金型の冷却システムのレイアウトは、金型のパフォーマンスに直接影響します。優れた冷却システム設計により、金型の動作温度を効果的に下げ、耐用年数を延ばし、加工品質と生産効率を向上させることができます。冷却チャネルを適切に設定し、冷却剤を金型の主要部分に均等に分配することで、金型の温度分布を効果的に制御し、局所的な過熱によって引き起こされる問題を回避できます。したがって、最良の冷却効果を達成するには、構造設計において冷却システムのレイアウトと設計パラメータを十分に考慮する必要があります。

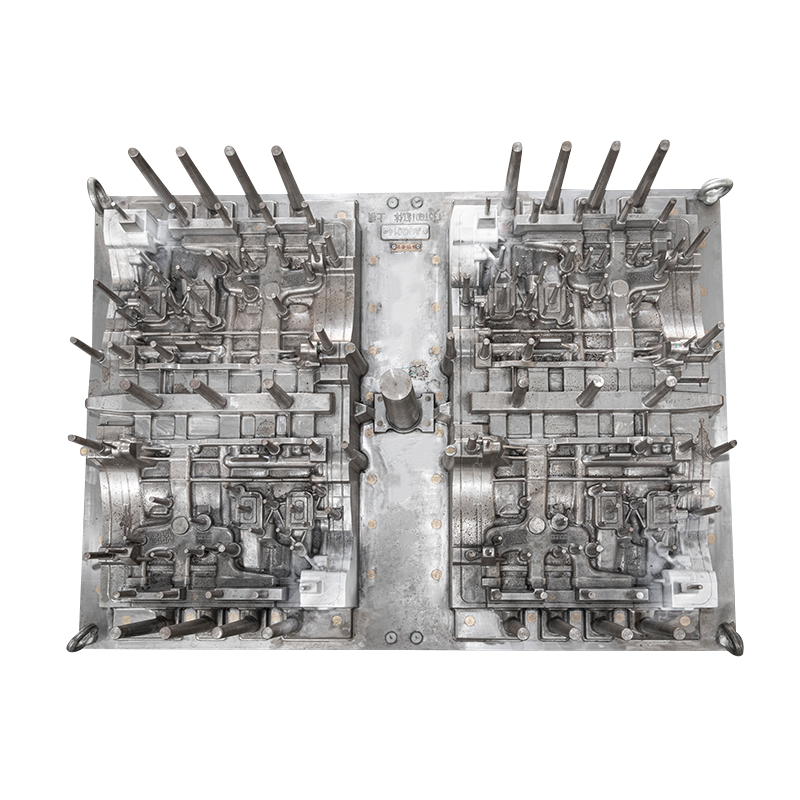

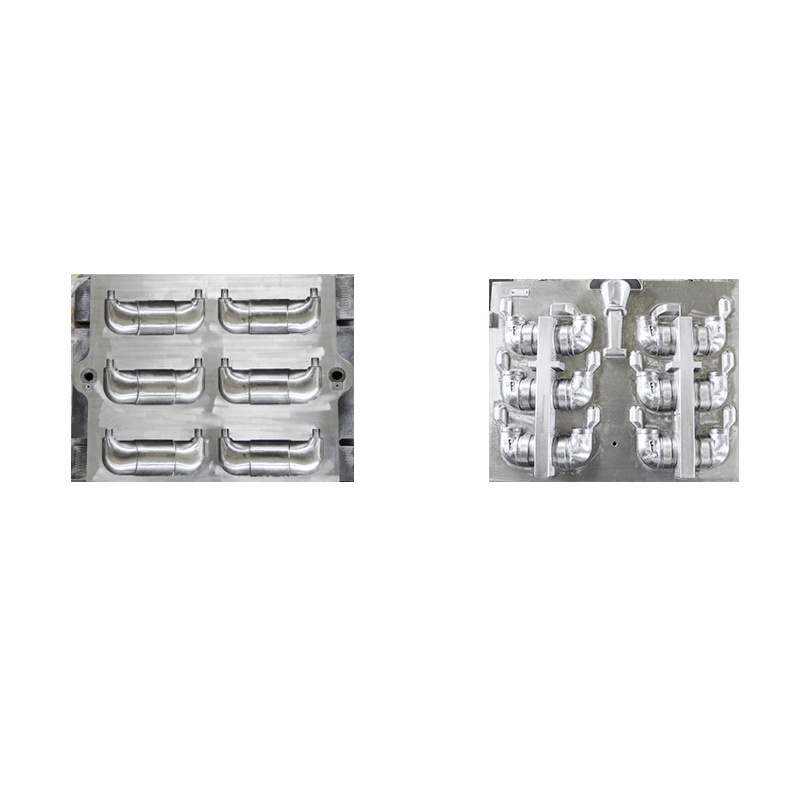

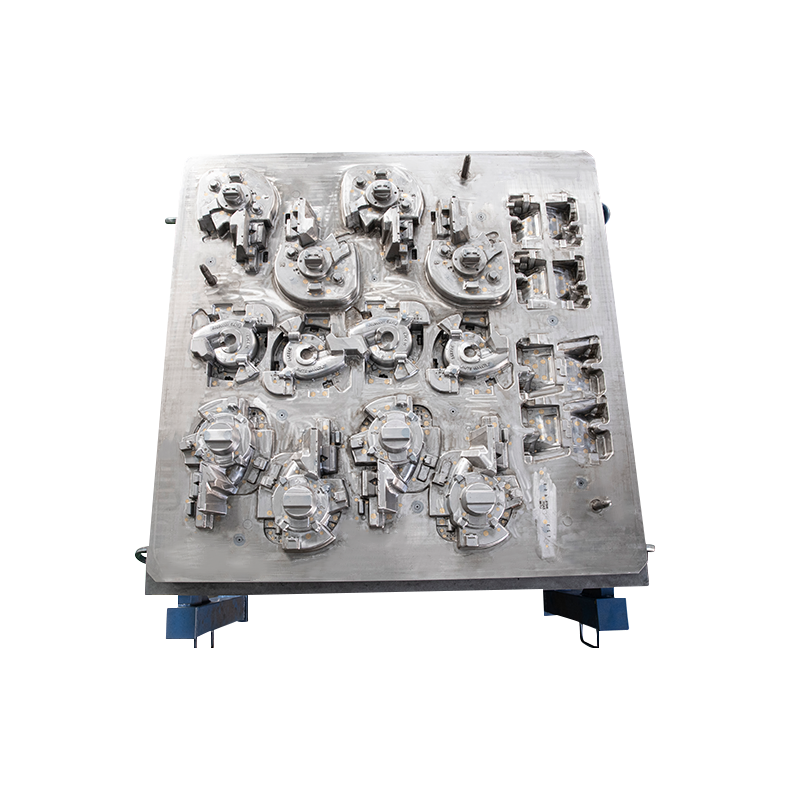

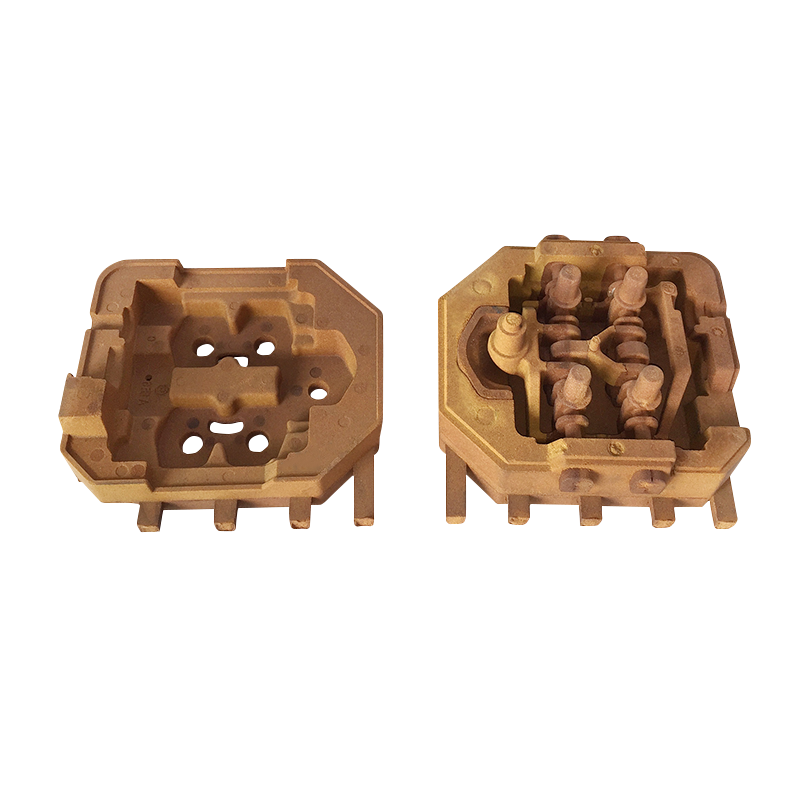

モールドブロック設計とメンテナンスの容易さ

シリンダーブロックの構造が複雑なため、シリンダーブロック金型は通常、加工やメンテナンスを容易にするために金型を複数の部品に分割するブロック設計手法が採用されています。合理的なブロック設計により、製造コストを削減し、加工効率を向上させ、金型のメンテナンスと交換を容易にします。したがって、金型のメンテナンス性や信頼性を確保するために、金型の組立方法、ブロック位置、接続方法などを構造設計に考慮する必要があります。

表面処理と耐摩耗性

シリンダーブロックの加工精度と表面品質はエンジン性能に直接影響を与えますが、金型の表面品質と耐摩耗性は構造設計時の表面処理に依存します。一般的な表面処理方法には、セラミックコーティングの溶射、表面硬化などが含まれます。これらの方法により、金型の表面硬度と耐摩耗性が向上し、寿命が延びるほか、金型とワーク間の摩擦が低減され、加工精度と表面が向上します。品質。 .

Pусский

Pусский スペイン語

スペイン語