ダイカスト金型部品の製造と加工では、複雑な形状と構造により、各部品の断面サイズに明らかな違いがあるため、熱処理が行われると、各部品の加熱と冷却の速度はも異なります。この状況は、パーツのさまざまな部分で、明確な熱応力、組織応力、および相転移体積の形成につながる可能性があります。部品の体積が異常に膨張・収縮し、寸法や形状が大きくずれたり、ひび割れたりすることもあります。

ダイカスト金型の熱処理変形と割れには、鋼の化学組成と元の構造、部品の構造形状と断面サイズ、および熱処理プロセスなど、多くの理由があります。実際の生産では、変形を完全になくすことは不可能であり、その発生の程度を可能な限り減らすことしかできませんが、適切な対策が講じられている限り、割れは完全に回避できます。

1.予備熱処理

いわゆる予備熱処理は、最終熱処理に関連するものです。つまり、最終熱処理の前に予備熱処理ステップが追加され、最終熱処理に良好な機械加工性または微細構造を提供できます。一般的な予備熱処理プロセスには、アニーリング、正規化、焼入れ、焼き戻しがあります。

共析鋼プレス金型の予備熱処理では、鍛造品の網状二次セメンタイト、結晶粒微細化、および内部応力の除去に重点が置かれています。具体的な工程としては、焼きならし処理を行った後、球状化焼鈍を行います。プレス金型部品の場合、低温焼戻しによる安定化が必要です。複雑な形状や高精度が要求される金型は、熱処理中に変形や割れが発生する可能性が高いため、荒加工が完了した後、仕上げ加工を開始する前に、適切な焼入れおよび焼き戻し処理を行う必要があります。熱処理により組織を整え、割れの発生を極力抑えます。

2. 焼入れ加熱方法と部品の保護

焼き入れと焼き戻しは、部品の変形や割れを最も起こしやすいプロセスです。一部の小型ダイカスト金型、細長い円筒部品、高合金鋼金型部品などは直接加熱による焼入れは避け、520~580℃に予熱してから中温に投入する必要があります。温度塩浴炉。急冷温度まで加熱します。この加熱方法による部品の変形は、電気炉や反射炉による直接加熱急冷に比べて大幅に小さく、基本的には割れを回避できることが実証されています。

焼入れ中、オーステナイト部品の加熱温度が高すぎると、粒子が粗くなり、酸化、脱炭、およびその他の現象が発生しやすくなり、部品の変形や割れが発生します。温度が低すぎると、部品の内部の穴が収縮し、気孔のサイズが縮小します。小さくなります。したがって、加熱温度の許容範囲内で、焼入れ温度の上限を設定するようにしてください。合金鋼の場合、加熱温度が高すぎるため、内部の穴が拡大し、気孔サイズが大きくなります。許容温度の下限を選択するのが最善です。

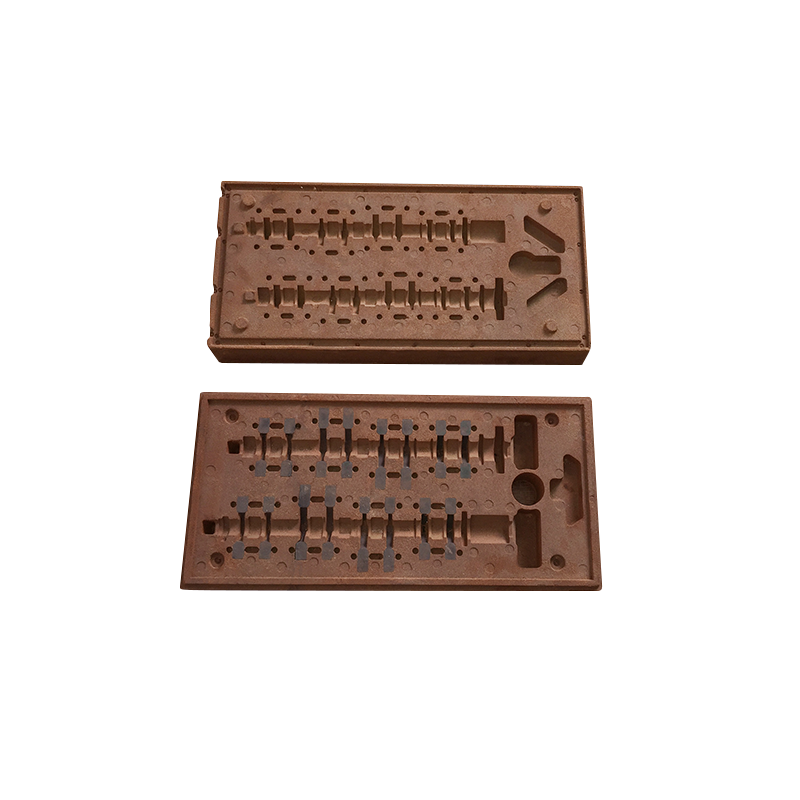

また、焼き入れや焼き戻しの際には、変形や割れやすい部品を効果的に保護し、形状や断面が対称になり、内部応力のバランスがとれるように対策を講じる必要があります。これは、複雑な形状の部品に特に当てはまります。一般的に使用される保護方法には、梱包、充填、および栓が含まれます。

3. 冷却方法の最適化とクーラントの選択

ダイカスト金型部品を加熱する場合、炉から取り出した後、冷却剤に直接入れないでください。局所的な温度差が大きくなりすぎて、変形や割れが発生しやすくなります。正しい方法は、最初に部品を空気中で予冷し、次にクーラントに入れて急冷することです。部品の各部品の均一な冷却速度を確保するために、クーラントを入れた後、適切に回転させる必要があり、回転方向は固定されていないことが好ましいです。

クーラントの選択も同様に重要です。合金鋼の場合、硝酸カリウムと亜硝酸ナトリウムの温浴を使用した等温焼入れまたは傾斜焼入れは、特に複雑な形状と精密な寸法のダイカスト金型の場合、変形を減らす効果的な方法です。一部の多孔質金型部品は、油中で冷却および収縮し、硝酸塩中で冷却および膨張するという特性を持っています。 2 つの異なる媒体を合理的に使用することで、焼入れによる部品の変形を減らすこともできます。

4.焼戻し処理の管理

Pусский

Pусский スペイン語

スペイン語