自動車製造業界では、 ダイカスト金型 部品のサイズ、形状、性能に重要な役割を果たします。自動車産業の急速な発展と自動車の品質に対する消費者の要求の継続的な向上に伴い、ダイカスト金型の精度の向上は自動車メーカーにとって重要な関心事となっています。

金型設計の最適化

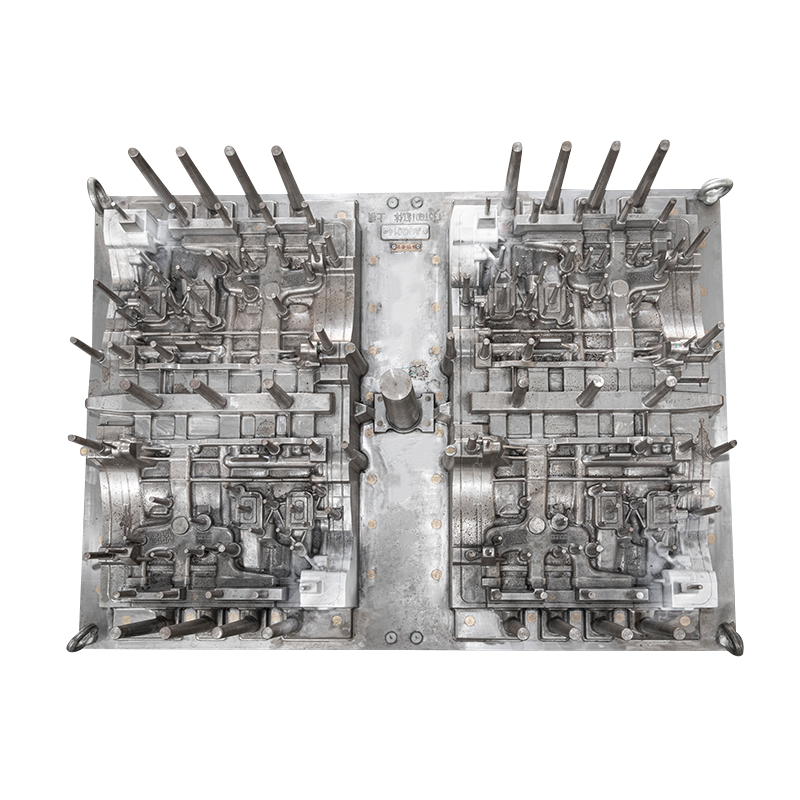

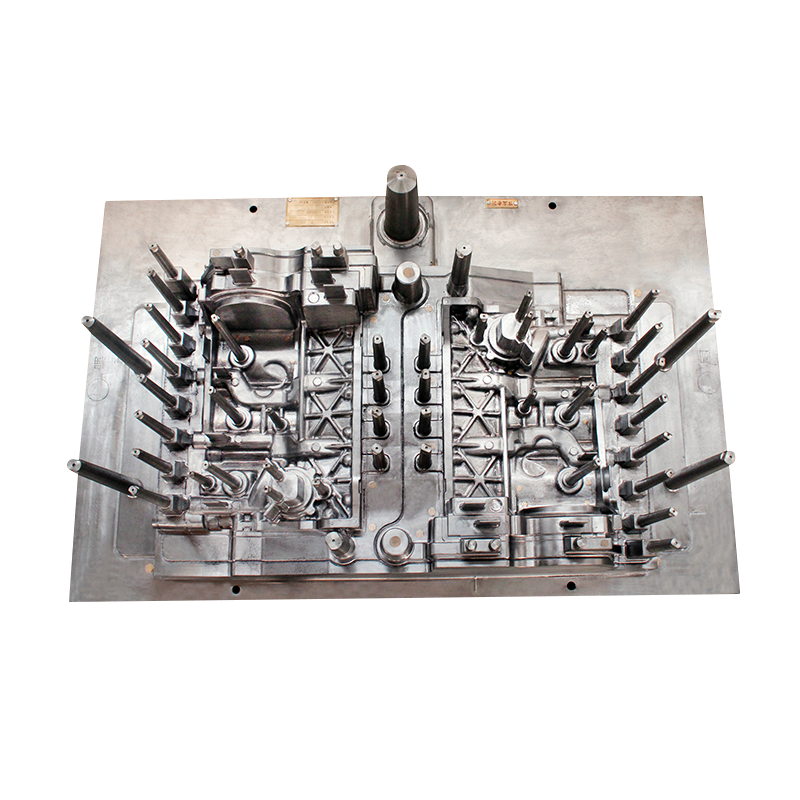

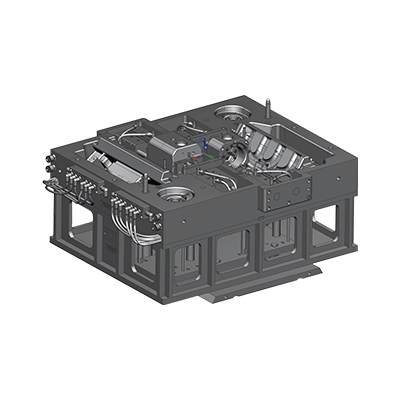

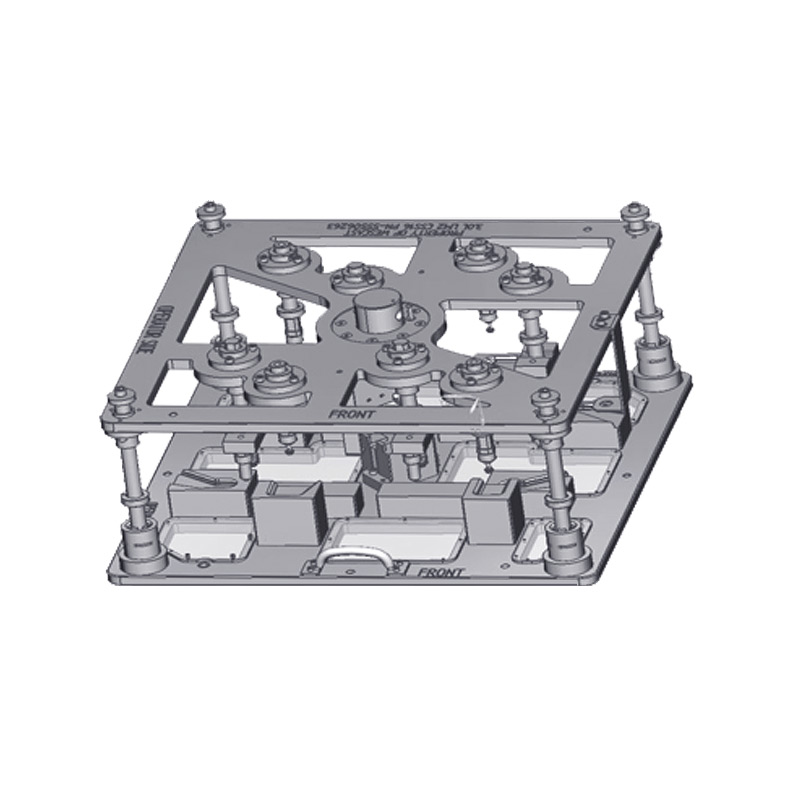

金型設計はダイカストの精度を確保するための核心です。設計段階では、金型の構造レイアウト、送り方法、ゲートの位置とサイズ、排気溝の設計などの重要な要素を十分に考慮する必要があります。高度なコンピュータ支援設計 (CAD) テクノロジーの助けを借りて、設計者は 3 次元モデリングとシミュレーション解析を実行して、潜在的な充填、排気、および冷却の問題を予測し、設計の初期段階で対応する最適化を行い、エラーを最小限に抑えることができます。製造プロセス。

金型設計においては、金型の剛性や安定性は無視できません。補強リブの追加や肉厚の最適化などの合理的な構造設計により、金型の支持力が大幅に向上し、変形や摩耗のリスクが軽減され、金型の精度がさらに向上します。

素材選びの大切さ

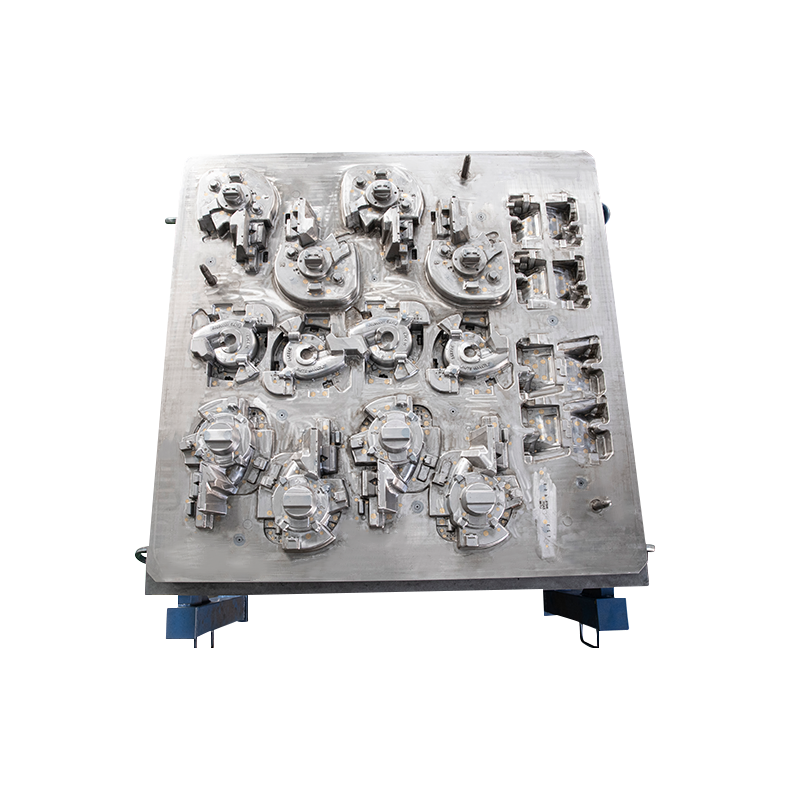

金型材料の選択は、金型の精度と耐用年数に重要な影響を与えます。自動車のダイカスト金型には、通常、高品質工具鋼や熱間加工硬化ステンレス鋼など、高強度、高耐摩耗性、高温安定性を備えた金型材料が使用されます。これらの材料は優れた機械的特性を備えているだけでなく、高温、高圧、高速のダイカストプロセスでも安定した形状とサイズを維持できます。

さらに、金型材料の微細構造と化学組成は、金型の精度に直接影響します。材料の溶解および熱処理プロセスを最適化することにより、均一で微細な結晶粒組織が得られ、それによって材料の硬度と耐摩耗性が向上し、金型の精度がさらに向上します。

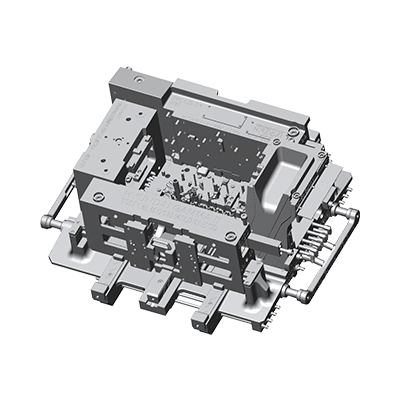

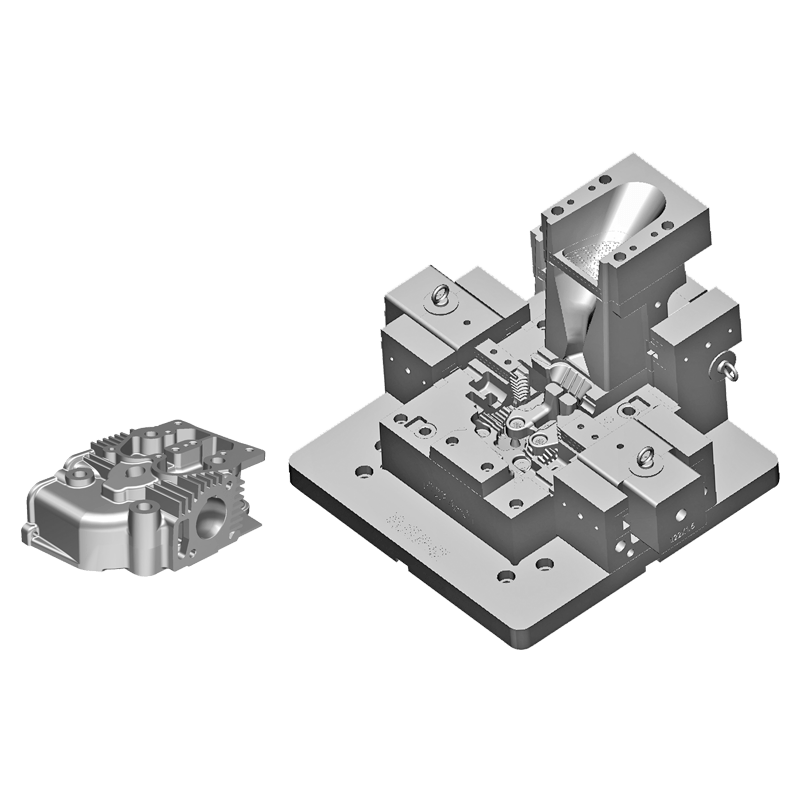

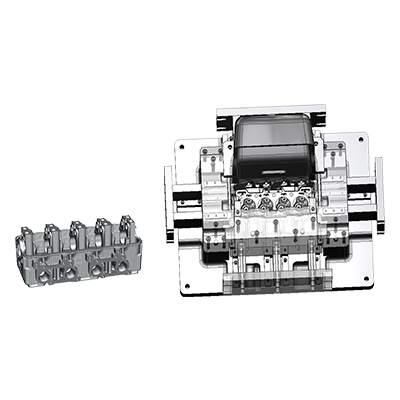

精密加工技術

精密機械加工は金型の精度を向上させるための重要なステップです。最先端のCNC工作機械と5軸連動加工や高速切削加工などの加工技術を活用し、高精度な金型の加工や成形を実現します。加工パラメータとツールパスを正確に制御することで、金型のすべての部品がサイズと形状の精度の設計要件を確実に満たすことができます。

機械加工プロセスでは、工具の選択と摩耗の管理も重要です。金型の材質に適した工具を選択し、磨耗した工具を定期的に点検・交換することで、加工誤差や表面粗さを効果的に低減し、金型の精度をさらに向上させることができます。

Pусский

Pусский スペイン語

スペイン語