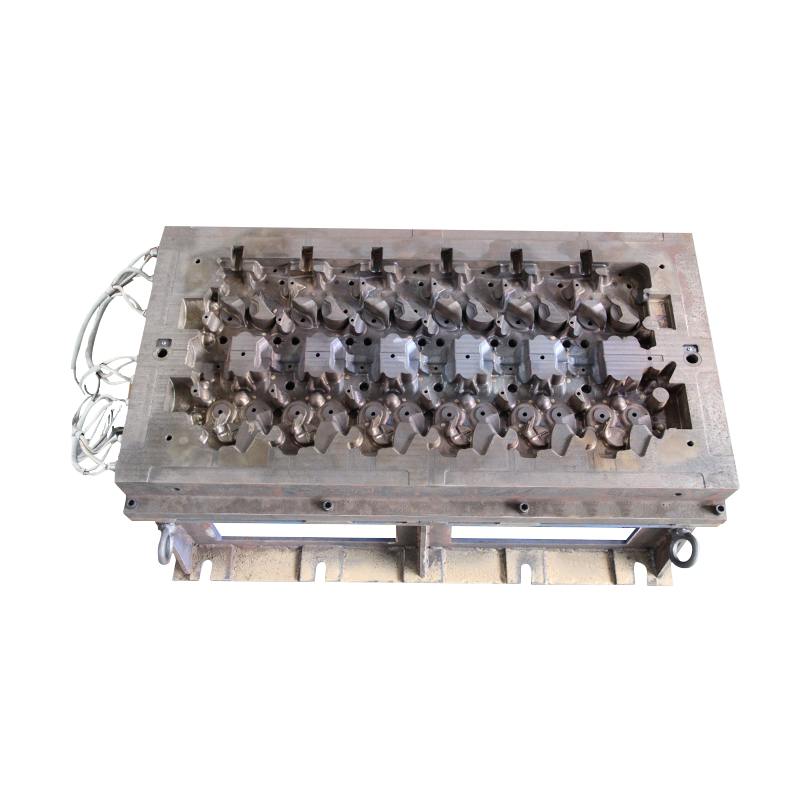

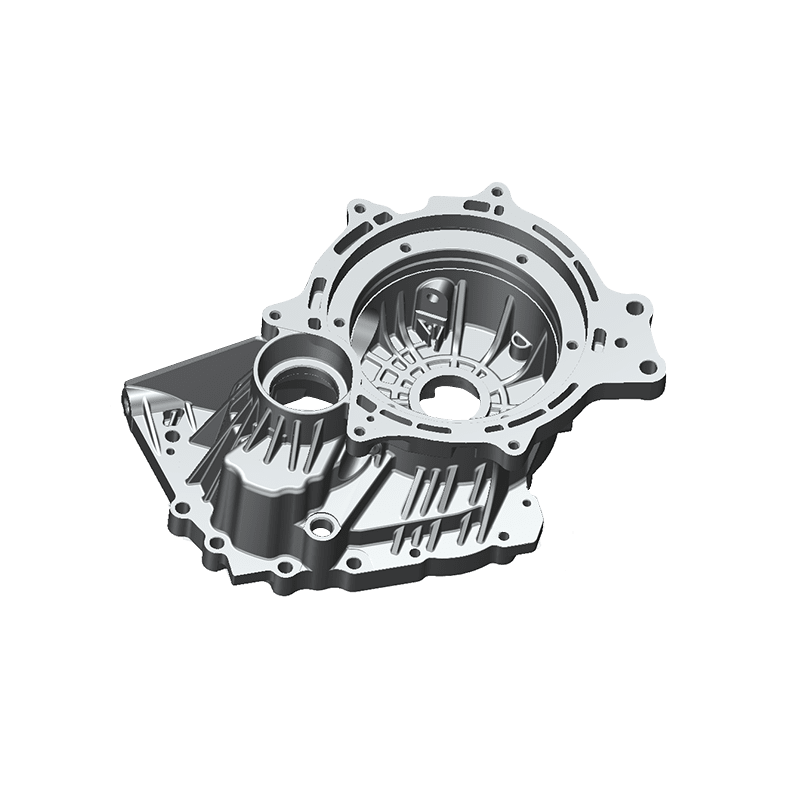

高い精度 重力鋳造金型 多面的な制御と最適化によって実現される鋳造業界の重要な技術です。重力鋳造プロセスでは、金型の精度が鋳物の品質に直接影響します。したがって、金型の設計、材料の選択、製造プロセス、品質管理はすべて、金型の精度に影響を与える重要な要素です。

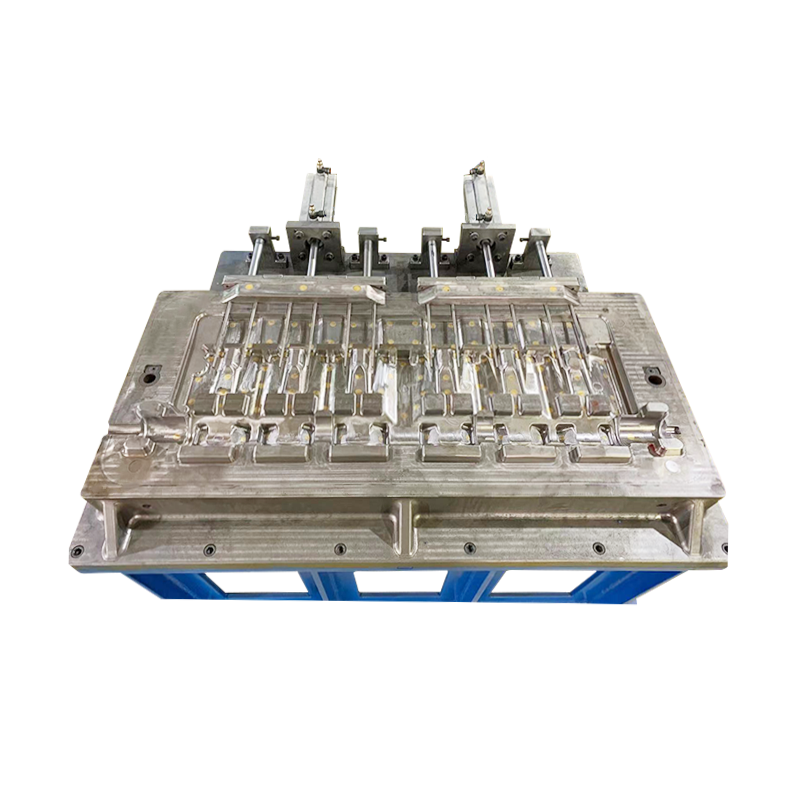

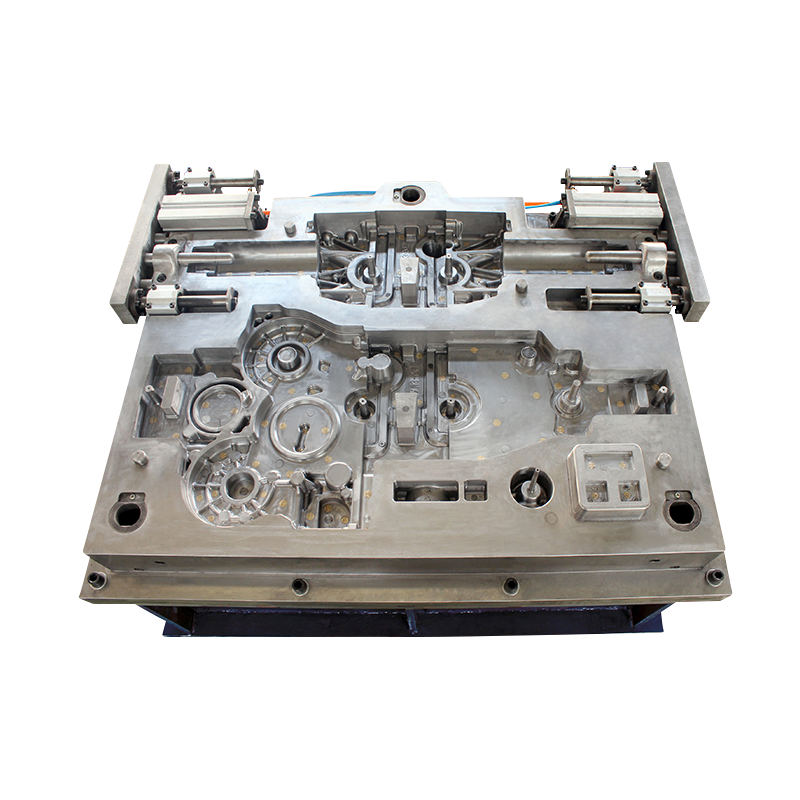

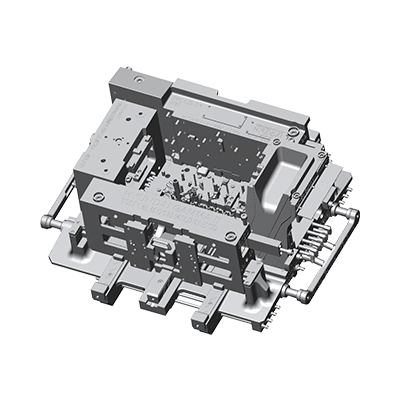

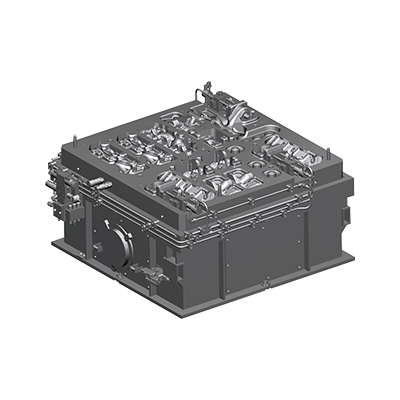

金型の設計は、重力鋳造金型の高精度を実現する重要な要素です。金型設計プロセスでは、鋳物の大きさ、形状、構造特性を考慮し、金型キャビティ構造や配置位置を合理的に設計する必要があります。 CAD/CAMなどの設計ソフトを使用することで、金型を3次元モデリングし、金型の流れを解析することで金型構造を最適化し、熱応力や変形を低減し、鋳造精度を向上させることができます。同時に、特定の用途要件に応じて、適切な金型材料を選択することも金型設計の重要な部分です。

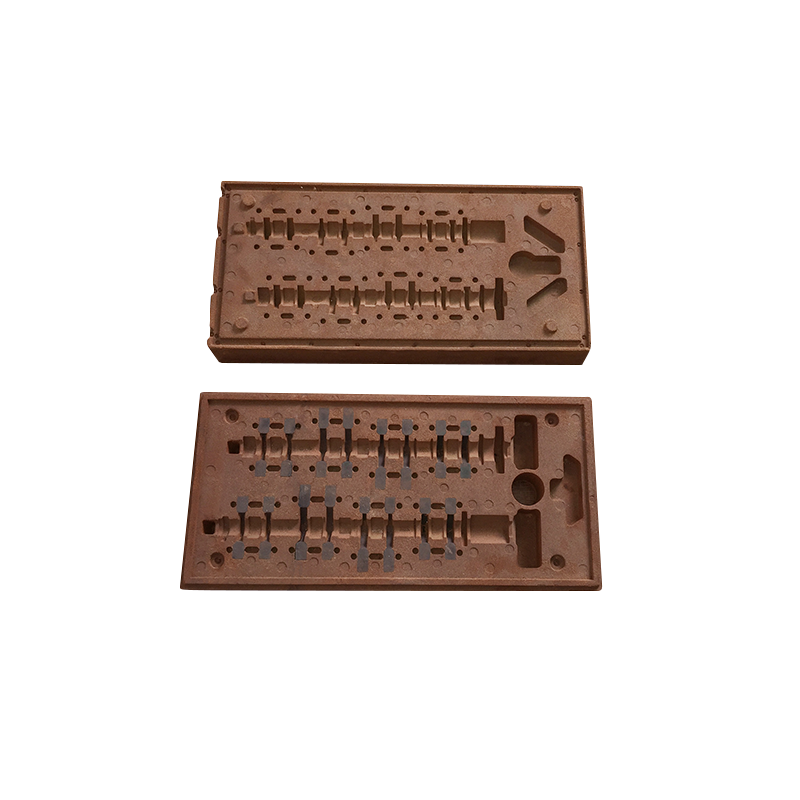

金型材料の選択も、重力鋳造金型の精度に重要な影響を与えます。冷却プロセス中に鋳物が均一に収縮し、変形を低減できるように、金型の材料は良好な熱伝導性と熱安定性を備えている必要があります。一般的な金型の材質には鋳鉄、鋳鋼、アルミニウム合金などがあり、用途に応じて適切な材質が選択されます。同時に、金型材料の品質が規格要件を満たしていることを確認するための厳格な品質検査も必要です。

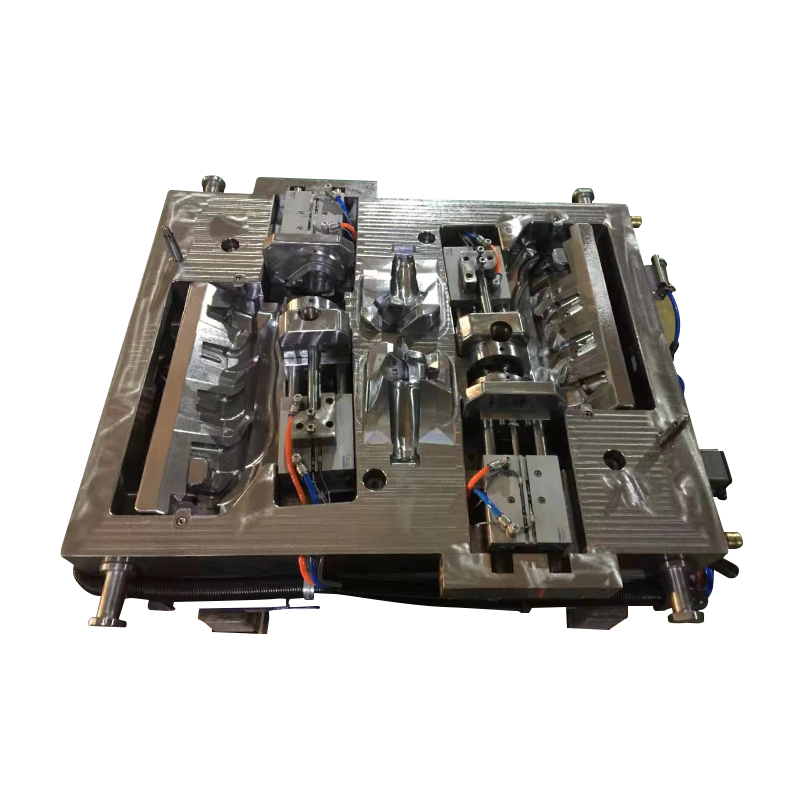

重力鋳造金型の精度には、金型製造時の加工精度と工程管理が非常に重要です。金型の加工精度には、金型の寸法精度、表面粗さ、形状精度が含まれます。金型の製造工程では、金型の要求精度を確保するために、CNCマシニングセンターやワイヤーカットマシンなどの高精度の加工設備とプロセスが必要です。同時に、金型の硬度や耐摩耗性を向上させるために、金型の熱処理や表面処理も厳密に管理する必要があります。

鋳造プロセスパラメータの最適化と制御も、重力鋳造金型の高精度を達成する鍵となります。鋳造プロセスのパラメータには、注湯温度、注湯速度、冷却時間などが含まれます。これらのパラメータを合理的に選択および調整することで、溶湯の流動および凝固プロセスを制御し、熱応力や引け穴などの欠陥を低減し、精度を高めることができます。鋳物の品質を改善することができます。同時に、大型の金型の場合、分割注湯を使用して温度勾配と熱応力を軽減し、鋳造品の全体的な精度を向上させることができます。

Pусский

Pусский スペイン語

スペイン語