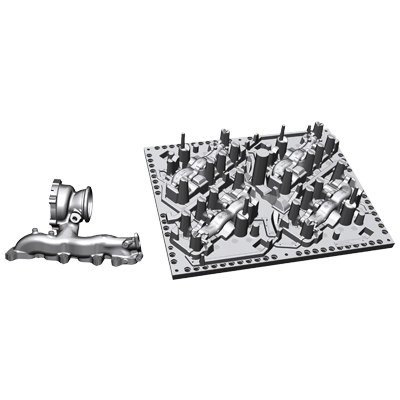

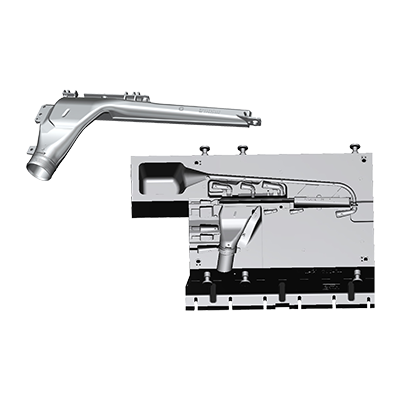

の製造に携わっている場合 排気管 、それらがどのように作成されたのか疑問に思うかもしれません。エキゾーストパイプは複雑な構造をしており、金型の内部キャビティには高い精度が求められます。これを実現するには、3D スキャン技術が不可欠です。 3D スキャン技術を使用することで、金型メーカーは設計図面からの偏差を正確に判断できます。このプロセスにより、人件費が削減され、製品の品質が向上します。

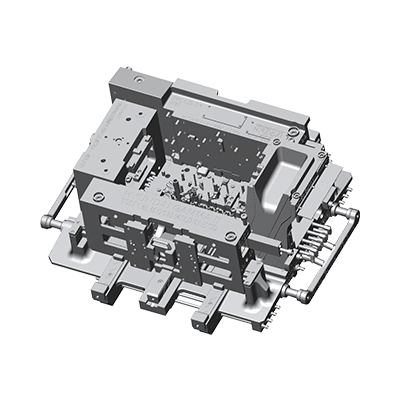

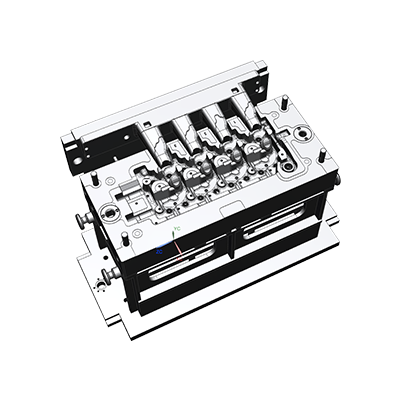

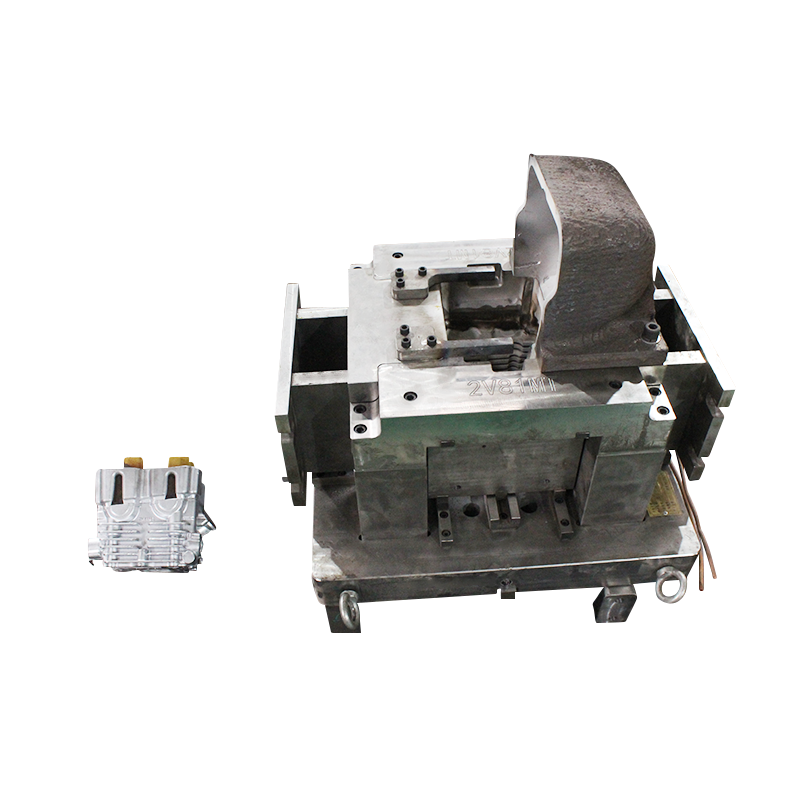

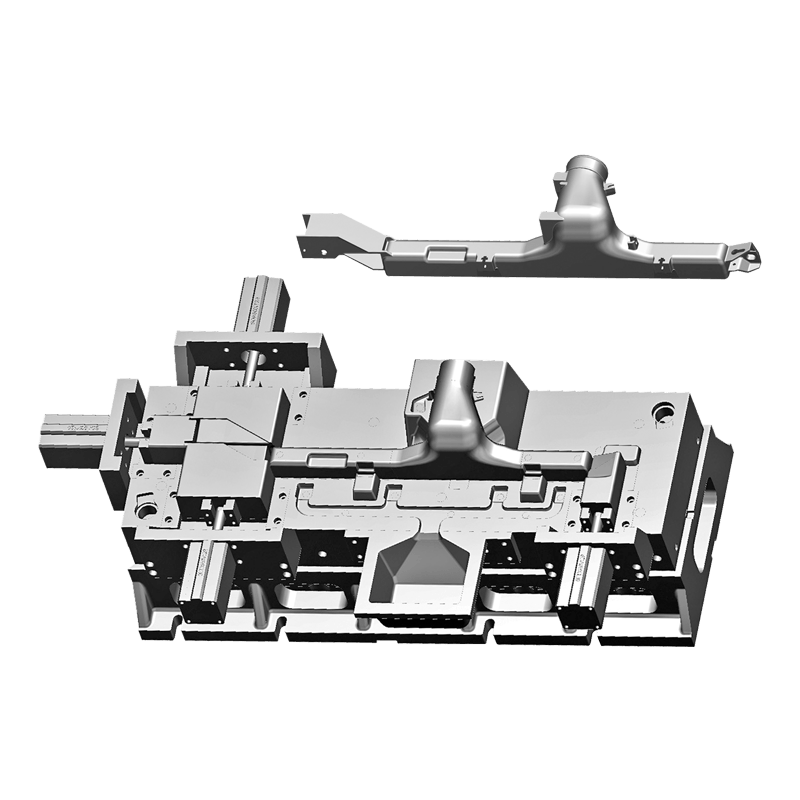

射出成形金型は、自動車の排気管を製造するための重要なツールです。これらの金型は、排気管に適合するプラスチックの形状を作成するように設計されています。プロセスインサートとも呼ばれます。射出成形金型は、一般に、製造プロセス中に非常に高い排気要件を持つ特殊な製品に使用されます。例えば、自動車のエンジンには炭素繊維の排気管金型が使われています。この場合、金型にはモデルの前後に 2 つの小さなくぼみがあります。インサートのヘッドはこれらのくぼみに収まります。

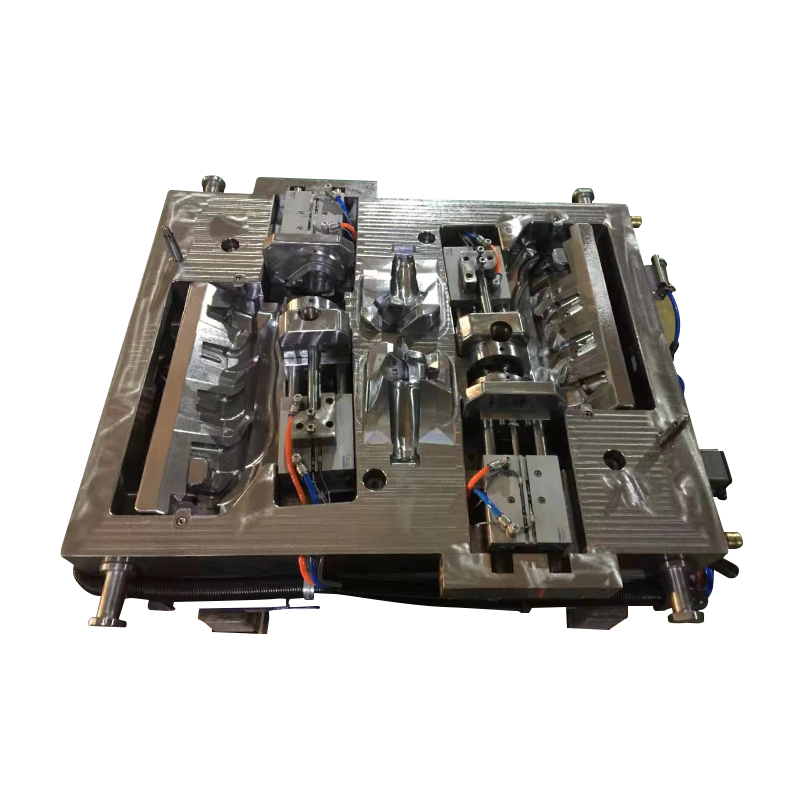

前金型には凸状のゲートがあります。排気レベルがないと、閉じ込められた空気が閉じ込められ、プラスチックが燃えます。これに対処するには、コンベックス ゲートの上部にある 2 つの小さな凹部をインサート構造に成形する必要があります。材料がGポイントに流れると、インサート構造により、閉じ込められた空気が金型の外に排出されます。小型インサートヘッドの嵌合位置に合わせてフィットします。

排気が悪いと背圧が大きくなり、溶融樹脂が金型に充填されなくなります。また、金型の排気が悪いと、射出プロセスが遅くなり、保圧時間が長くなり、サイクル タイムが長くなる可能性があります。これは、生産効率に悪影響を及ぼします。また、金型内の腐食性ガスはキャビティ表面にスケールを形成し、通常の状態でも金型の寿命を縮めます。

Pусский

Pусский スペイン語

スペイン語